DeFelsko fabrique plusieurs instruments de mesure de l'épaisseur des peintures et des revêtements qui mesurent l'épaisseur des revêtements en poudre sur une variété de substrats, notamment l'acier, l'aluminium et le bois, avant ou après la cuisson. Cet article décrit les solutions de mesure de l'épaisseur des revêtements en poudre et énumère les documents d'essai appropriés des normes ASTM.

Les mesures de l'épaisseur du revêtement en poudre peuvent être effectuées avant et après le durcissement. Le type de substrat, la gamme d'épaisseur de la peinture en poudre, la forme de la pièce et les facteurs économiques déterminent la meilleure méthode à employer.

Pour les poudres appliquées non durcies, la mesure de la hauteur peut être effectuée à l'aide de peignes à poudre et de jauges magnétiques d'épaisseur de revêtement utilisant des sondes à poudre spéciales. Ces techniques sont destructives et peuvent nécessiter un nouveau revêtement de la pièce. L'épaisseur des poudres de revêtement diminue généralement au cours du processus de durcissement, de sorte que ces procédures nécessitent la détermination d'un facteur de réduction pour prévoir l'épaisseur du film durci.

Lesinstruments à ultrasons mesurent également la poudre non polymérisée, mais ils le font sans toucher la surface. Au lieu de mesurer la hauteur de la poudre, ils affichent automatiquement un résultat d'épaisseur durcie prédite.

Pour la mesure après polymérisation, une variété d'instruments portatifs sont disponibles. Ces instruments non destructifs utilisent des principes magnétiques, des courants de Foucault ou des ultrasons, selon le substrat. Parmi les méthodes moins courantes, on peut citer la mesure au micromètre, les méthodes destructives sur film sec telles que la coupe transversale et la mesure gravimétrique (masse).

Nous commençons par une discussion sur la mesure post-cuisson simplement parce que les objectifs d'épaisseur durcie sont les valeurs les plus souvent fournies par les fabricants de poudres et les prescripteurs de revêtements. Les instruments de mesure de l'épaisseur du film sec (DFT) sont courants, abordables, non destructifs et faciles à utiliser. Ils utilisent des principes magnétiques, des courants de Foucault ou des ultrasons en fonction du substrat.

Trois principes de fonctionnement sont utilisés. Un principe magnétique est utilisé pour mesurer les revêtements non magnétiques sur les pièces en acier. Pour les autres métaux, comme l'aluminium, un principe de courant de Foucault est utilisé à condition que le revêtement soit non conducteur. Pour les non-métaux, un principe ultrasonique est utilisé.

Lorsque la pièce est en acier, les mesures sont effectuées avec une jauge d'épaisseur magnétique à fonctionnement mécanique ou électronique.

Les jauges à arrachement mécanique utilisent un aimant permanent. L'épaisseur du revêtement est déterminée en mesurant la force nécessaire pour arracher cet aimant de la surface de l'acier revêtu. Les jauges d'arrachement magnétiques sont robustes, simples, peu coûteuses, portables et ne nécessitent généralement aucun réglage d'étalonnage. Elles constituent une bonne alternative à faible coût dans les situations où les objectifs de qualité ne nécessitent que quelques lectures pendant la production.

DeFelsko fabrique deux instruments mécaniques. Le PosiTest FM est un modèle de cadran à retournement composé d'un aimant fixé à l'une des extrémités d'un bras équilibré pivotant et relié à un ressort à cheveux calibré. En faisant tourner le cadran avec un doigt, le ressort augmente la force exercée sur l'aimant et le retire de la surface. Il est sûr dans les environnements explosifs et est couramment utilisé par les entrepreneurs en peinture et les petites opérations de revêtement par poudre. Sa tolérance est de ±5%.

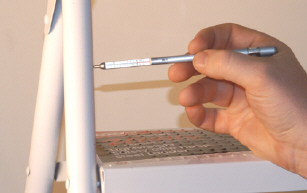

Les modèles de type crayon, comme notre PosiPenutilisent un aimant monté sur un ressort hélicoïdal qui fonctionne perpendiculairement à la surface revêtue. Idéal pour les petites pièces ou pour les contrôles de qualité rapides, le modèle PosiPen est doté d'une pointe de sonde plus petite qui lui permet d'être placé avec une précision extrême sur les petites pièces, les zones difficiles à atteindre et les surfaces courbes. La plage de température de -100 à 230 ºC (-150 à 450 ºF) est idéale pour prendre des mesures sur des pièces chaudes tout juste sorties du four. Il a une tolérance de ±10%.

Il existe une variété d'instruments électroniques pour mesurer l'épaisseur du revêtement en poudre après cuisson sur les pièces métalliques. Ils utilisent un principe magnétique lors des mesures sur l'acier et un principe de courant de Foucault sur l'aluminium. Les résultats des mesures sont affichés sur un écran à cristaux liquides (LCD) facile à lire. La tolérance typique est comprise entre ±1% et ±3%.

Notre solution électronique de base est appelée PosiTest DFT. Deux modèles sont disponibles, chacun capable de mesurer jusqu'à 1000 microns (40 mils). Le modèle PosiTest DFT Ferrous est recommandé pour les substrats en acier, tandis que le modèle PosiTest DFT Combo est idéal pour les mesures sur tous les substrats métalliques.

Nos instruments les plus populaires pour les poudriers sont les jauges de la série PosiTector 6000. Ils sont idéaux pour la mesure non destructive de l'épaisseur des revêtements en poudre sur les substrats métalliques. Différents modèles de PosiTector 6000 sont disponibles, notamment une série F pour les substrats en acier, une série N pour les substrats non métalliques tels que l'aluminium, et une série FN pour mesurer l'une ou l'autre application. Desmicrosondes ferreuses ou non ferreuses de plus grande précision , avec une portée allant jusqu'à 625 microns (25 mils), sont disponibles pour les mesures dans les zones plus petites et difficiles d'accès. Les modèles Advanced permettent de stocker, d'imprimer et de télécharger les relevés. Comme de plus en plus de clients achètent des jauges d'épaisseur de revêtement pour vérifier la qualité des produits entrants, il devient de plus en plus important que les entreprises de peinture en poudre aient la possibilité d'enregistrer en permanence les données de contrôle de la qualité. Certains fabricants de peintures en poudre sont même passés à l'étape suivante en fournissant à leurs clients des rapports spontanés indiquant les mesures d'épaisseur du revêtement comme preuve de la qualité de leur processus.

Lanorme ASTM D7091 décrit les mesures non destructives sur des substrats métalliques effectuées avec des jauges d'épaisseur de revêtement magnétiques et à courant de Foucault.

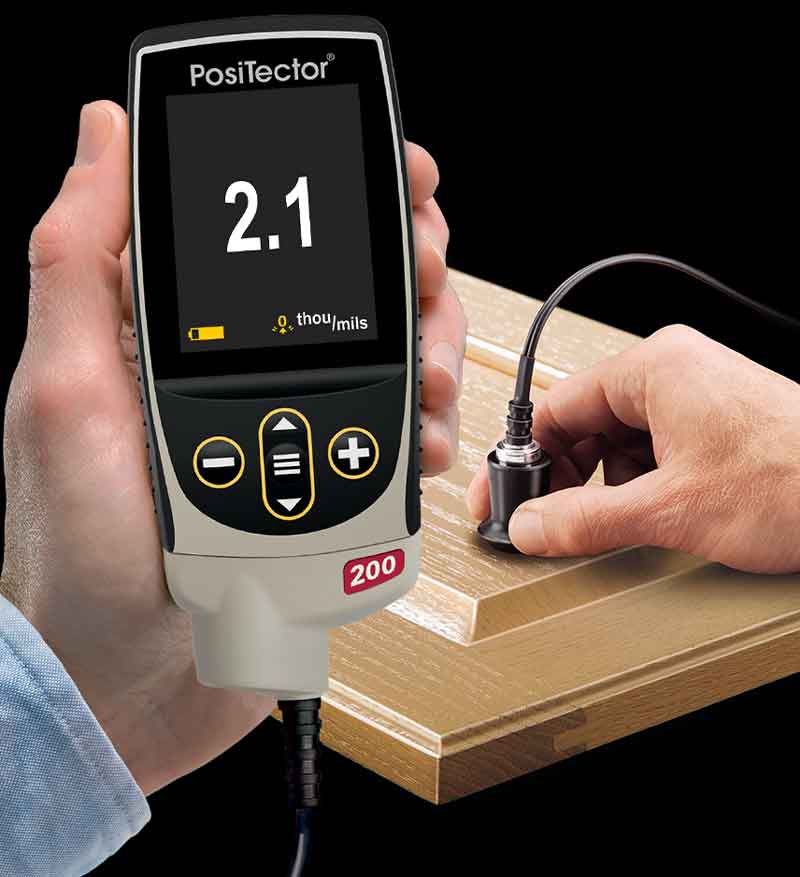

Les instruments magnétiques et à courants de Foucault mesurent la poudre sur les métaux. Les applications non métalliques, telles que le plastique et le bois revêtus, nécessitent une technique ultrasonique à écho d'impulsion.

Le contrôle par ultrasons fonctionne en envoyant une impulsion ultrasonore dans un revêtement à l'aide d'une sonde (transducteur) avec l'assistance d'un gel (ou d'une goutte d'eau) appliqué temporairement sur la surface.

Cette avancée relativement récente permet aux industries d'effectuer un contrôle de qualité non destructif at prix abordable. L'un des avantages de cette technique de mesure est la possibilité de mesurer les différentes couches d'un système de revêtement multicouche.

Notre PosiTector 200 B à ultrasons est idéal pour mesurer l'épaisseur d'un revêtement en poudre appliqué sur des substrats non métalliques. Il possède une plage de 13 à 1000 μm (0,5 à 40 mils). L'ASTM D6132 décrit ce test.

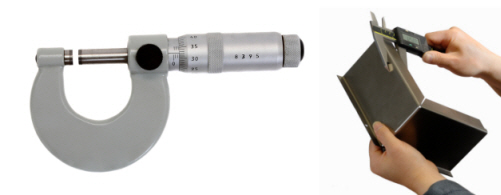

Les micromètres sont parfois utilisés pour vérifier l'épaisseur des revêtements. Ils ont l'avantage de mesurer n'importe quelle combinaison revêtement/substrat mais l'inconvénient de nécessiter l'accès au substrat nu. Deux mesures doivent être effectuées : une avec le revêtement en place et l'autre sans. La différence entre les deux lectures, la variation de hauteur, est considérée comme l'épaisseur du revêtement.

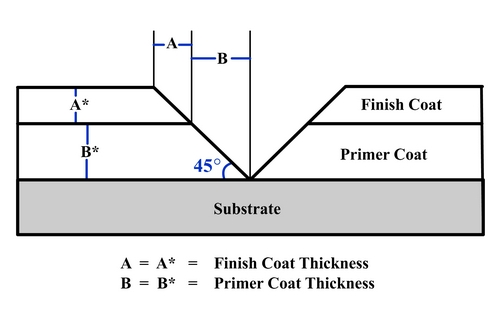

Deux techniques destructives sont disponibles. La première consiste à couper la pièce revêtue en coupe transversale et à mesurer l'épaisseur du film en observant la coupe au microscope. L'autre technique utilise un microscope à échelle réduite pour visualiser une incision géométrique à travers le revêtement durci. Cette méthode est utilisée lorsque les méthodes non destructives ne sont pas possibles ou comme moyen de confirmer les résultats non destructifs. La méthode d'essai ASTM D4138 décrit les mesures destructives sur des substrats rigides effectuées avec des instruments de coupe transversale.

Les méthodes de mesure décrites jusqu'à présent interviennent après le durcissement du revêtement en poudre. Mais si un revêtement a été mal appliqué, la correction après le durcissement nécessite un temps de travail supplémentaire coûteux, peut conduire à une contamination du film et peut introduire des problèmes d'adhérence et d'intégrité du système de revêtement. La mesure de l'épaisseur du film avant le durcissement peut déterminer la nécessité d'une correction et d'un ajustement immédiats par l'applicateur.

Alors que la plupart des spécifications des revêtements en poudre donnent des objectifs d'épaisseur à l'état durci, il est possible de déterminer si la poudre appliquée est conforme aux spécifications d'épaisseur avant la fin du durcissement et de la réticulation.

Il y a de bonnes raisons de vouloir une prédiction précise de l'épaisseur du film durci, en particulier sur les lignes en mouvement. En fonction de la longueur du four, c'est-à-dire du nombre de pièces à polymériser, ainsi que du temps nécessaire au processus de polymérisation et à la mesure manuelle de l'épaisseur du film après la polymérisation, il y a un délai considérable avant que l'opérateur puisse intervenir dans le processus d'application pour apporter les modifications nécessaires.

Si des défauts de revêtement sont découverts, un nombre considérable de pièces revêtues doivent être retravaillées dans une boucle de réparation ou, si le retraitement s'avère trop coûteux, elles peuvent même devoir être mises au rebut. Pour certaines opérations, ces inconvénients ne sont plus acceptables pour répondre aux exigences des processus de finition modernes.

La mesure de la poudre à l'état pré-durci et pré-gélifié permet de garantir l'épaisseur correcte du film durci. Elle permet de régler et d'affiner le système d'application avant le durcissement. Cela permet de réduire la quantité de déchets et de surpulvérisation. Des prévisions précises permettent d'éviter de décaper et de recouvrir à nouveau, ce qui peut entraîner des problèmes d'adhérence et d'intégrité du revêtement.

Lanorme ASTM D7378 décrit trois méthodes de mesure de l'épaisseur des poudres de revêtement appliquées et pré-durcies afin de prédire l'épaisseur durcie.

A. Jauges métalliques rigides à encoche (peigne).

B. Jauges électroniques de revêtement avec une sonde spéciale pour la poudre.

C. Instruments à ultrasons sans contact.

Laprocédure A utilise des jauges telles que le peigne à poudre DeFelsko, peu coûteux, qui fonctionne de la même manière qu'une jauge d'épaisseur de film humide. Le peigne est traîné à travers la poudre non polymérisée et la hauteur de la poudre est considérée comme une valeur comprise entre la dent la plus élevée qui a laissé une marque et à laquelle la poudre s'accroche, et la dent suivante qui n'a laissé aucune marque et à laquelle la poudre ne s'accroche pas.

Ces jauges sont relativement peu coûteuses. Divers modèles de peignes à poudre sont disponibles, permettant des mesures de 75 à 1250 microns (3 à 50 mils) sur n'importe quel substrat. Ils ne sont utilisables qu'à titre indicatif car le film durci peut être différent après écoulement. Les marques laissées par la jauge peuvent affecter les caractéristiques du film durci.

Laprocédure B utilise une jauge d'épaisseur de revêtement magnétique ou à courant de Foucault classique, mais avec une sonde de poudre spécialement conçue pour mesurer l'épaisseur de la poudre de revêtement. Trois micro-pointes, intégrées à la sonde, pénètrent dans la poudre de revêtement jusqu'au substrat. La sonde est pressée manuellement sur la surface de la poudre pour effectuer une mesure de hauteur. Cette procédure est applicable aux substrats métalliques uniquement. Des marques peuvent être faites dans la poudre et ne pas être recouvertes lorsque la poudre s'écoule lors du processus de polymérisation.

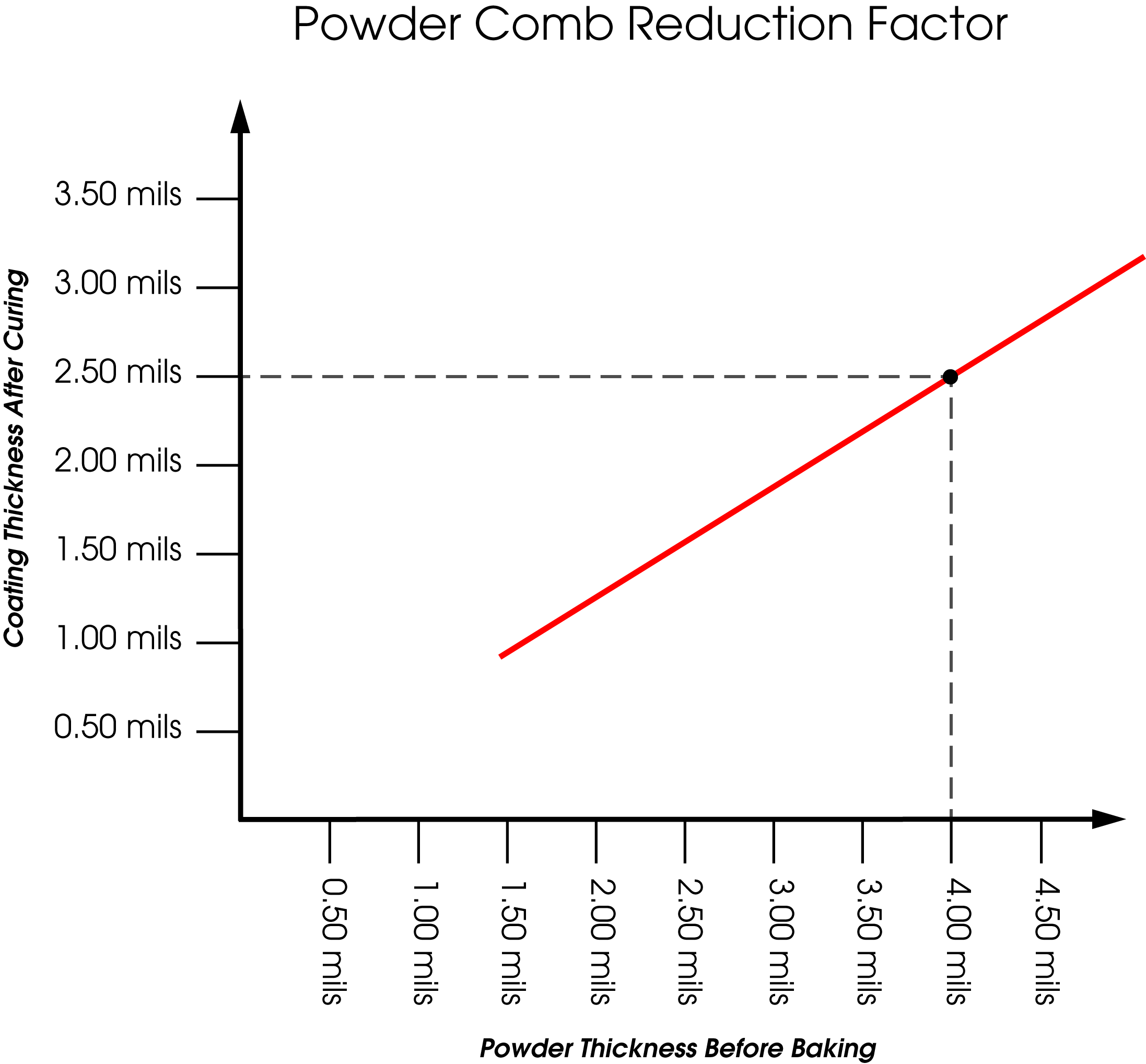

Les procédures A et B ne donnent lieu qu'à une mesure de la hauteur de la poudre de revêtement non durcie. Mais les spécifications d'épaisseur sont le plus souvent exprimées en épaisseur de poudre durcie. Étant donné que l'épaisseur des poudres de revêtement diminue généralement au cours du processus de durcissement, ces deux procédures nécessitent l'établissement d'un facteur de réduction pour prédire l'épaisseur du film durci pour chaque poudre de revêtement particulière.

Ce facteur de réduction est obtenu en mesurant l'épaisseur de la poudre durcie at même endroit que l'épaisseur de la poudre non durcie. Pour une meilleure précision, les mesures avant et après le durcissement doivent être effectuées pour des épaisseurs différentes.

Un exemple de tracé des résultats de mesure est présenté ici. A partir de cette courbe, un facteur de réduction peut être déterminé et appliqué à toutes les mesures futures de l'épaisseur de la poudre de revêtement sec pour prédire l'épaisseur de la couche durcie.

La procédure C de l'ASTM D7378 décrit un type d'instrument relativement nouveau, tel que le PosiTest PC Powder Checker. Il s'agit d'un appareil à ultrasons qui peut être utilisé de manière non destructive sur de la poudre non polymérisée pour prédire l'épaisseur du film polymérisé.

Le vérificateur de poudresPosiTest PC est un appareil portatif, alimenté par une batterie, qui fonctionne dès sa sortie de la boîte pour la plupart des poudres. Son fonctionnement simple et sa conception robuste lui permettent d'être utilisé rapidement et efficacement par les opérateurs de ligne.

Les instruments d'épaisseur de revêtement sans contact ont l'avantage d'être non destructifs. Cela signifie qu'après la mesure, les composants mesurés peuvent être réintroduits dans le processus sans être endommagés.

Pour l'utiliser, appuyez sur la "marque de contrôle" et maintenez-la à environ 19 mm (0,75") de la pièce pendant 1 à 3 secondes. Le résultat de l'épaisseur durcie prédite apparaît immédiatement sur l'écran.

La norme standard utilisée pour mesurer l'épaisseur de la poudre est le mil, où 1 mil est égal à un millième de pouce (1/1000"). Ainsi, si l'épaisseur spécifiée par le fabricant est de 2 à 5 mils, l'épaisseur finale de la poudre durcie doit être comprise entre 0,002 et 0,005 de pouce.

L'unité de mesure métrique s'appelle le micron, 25,4 microns correspondant à 1 mil. Les applicateurs doivent appliquer la poudre uniformément et conformément à la fiche technique du produit.

Le revêtement par poudre continue d'être la technologie de finition qui connaît la croissance la plus rapide. Il s'agit d'un fini protecteur attrayant, semblable à une peinture, qui est durable et très résistant aux éclats, aux rayures et à la décoloration. Il permet d'obtenir un revêtement sans soudure à partir d'une sélection pratiquement illimitée de couleurs, de textures et de finitions.

Le revêtement en poudre est un procédé rentable, en une seule étape, qui ne nécessite pas de couches successives ni de longs temps de séchage. Les particules de poudre utilisées sont un mélange de pigments finement broyés et de particules de résine. Les particules de poudre chargées sont transférées sur une surface électriquement mise à la terre. Il existe une variété de procédés pour l'application de poudre. Ces applications vont de la pulvérisation électrostatique pour les revêtements les plus fins (0,001"-0,010") au trempage dans un lit fluidisé pour les revêtements plus épais (0,007"-0,040").

Pendant le processus de durcissement, la poudre est fondue en un revêtement lisse. Selon le procédé, les poudres sont soit durcies thermiquement (par convection ou infrarouge), soit par UV. Les poudres utilisées peuvent être soit thermoplastiques (même composition chimique après refonte), soit thermodurcissables (chimiquement réticulées avec elles-mêmes ou d'autres composants réactifs).

Le revêtement par poudre est utilisé sur les surfaces métalliques depuis plus de 50 ans. Des progrès récents ont étendu son utilisation à la céramique, au plastique (nylon et polycarbonate) et aux panneaux de fibres de densité moyenne (MDF). Des études sont en cours pour étendre l'utilisation de la peinture en poudre à des substrats tels que les bois durs, les sols stratifiés et les panneaux de particules.

Contrairement aux poudres à séchage thermique, les poudres à séchage UV séparent les étapes de fusion et de formation du film de l'étape de séchage final. L'infrarouge à ondes courtes et la chaleur de convection permettent d'utiliser des températures relativement basses pour le processus de fusion. Il en résulte un durcissement à plus basse température avec un meilleur écoulement. La longueur d'onde UV et le temps requis pour le durcissement sont basés sur la couleur et l'épaisseur de film attendue. L'épaisseur du revêtement peut varier de 20 à 100 microns (1 à 4 mils). Les défis les plus importants du séchage UV sont le coût actuel des poudres nécessaires, ainsi que la nécessité de positionner la lumière UV pour assurer une couverture à 100%.

Comme le séchage UV ne nécessite pas de températures élevées, il est possible de réduire considérablement l'espace, les convoyeurs et les rayonnages nécessaires au processus de refroidissement. Contrairement au procédé thermique, le séchage UV est instantané, ce qui augmente considérablement le rendement. Les économies de processus sont importantes en raison de la diminution de l'énergie et des équipements nécessaires au chauffage. Les poudres UV sont également faciles à nettoyer et à recycler, tout en offrant un processus sans COV.

Les marchés disponibles s'élargissent car les températures de traitement plus basses permettent de revêtir de poudre des substrats sensibles à la chaleur (parg, les panneaux de fibres de densité moyenne et les plastiques). Le coût du revêtement par poudre des pièces de grande masse (parg, les blocs moteurs) qui agissent comme des puits de chaleur pour le durcissement thermique est également considérablement réduit grâce au durcissement par UV.

Les revêtements sont conçus pour remplir au mieux leur fonction lorsqu'ils sont appliqués dans une fourchette d'épaisseur étroite, comme spécifié par le fabricant. Cela garantit une performance optimale du produit. De nombreuses propriétés physiques et d'apparence du revêtement fini sont affectées par l'épaisseur du film. L'épaisseur du film peut affecter la couleur, la brillance, l'adhérence, la flexibilité, la résistance aux chocs et la dureté du revêtement. L'ajustement des pièces assemblées après le revêtement peut être affecté lorsque l'épaisseur du film n'est pas conforme à la tolérance. Par conséquent, les revêtements doivent être appliqués en respectant certaines spécifications d'épaisseur de film minimale et maximale afin d'optimiser leur utilisation prévue.

Lorsqu'un revêtement en poudre est appliqué de manière insuffisante, il ne fournit pas une couverture et une protection adéquates. Par exemple, les métaux nécessitent une épaisseur de revêtement suffisante pour une protection adéquate contre les effets environnementaux tels que la corrosion (acier) ou l'oxydation (aluminium). En outre, une épaisseur insuffisante de la peinture en poudre peut entraîner une mauvaise finition de la surface et une apparence ou une couleur indésirable.

L'épaisseur de la peinture en poudre peut également affecter la résistance aux chocs, la flexibilité, la dureté, la couverture des bords, la résistance aux copeaux, les intempéries, la résistance au brouillard salin et la capacité à conserver le brillant. Les fabricants fournissent une feuille de spécifications de production pour les matériaux de peinture en poudre. Les peintres en poudre tentent d'appliquer une couche uniforme répondant à ces spécifications. Les résultats des mesures de la peinture en poudre permettent à l'applicateur d'ajuster son processus de revêtement en fonction des spécifications.

Sur les panneaux de fibres à densité moyenne (MDF), par exemple, l'épaisseur du revêtement en poudre varie généralement entre 1 et 8 mils (25 à 200 microns), voire plus pour les revêtements thermoplastiques. En général, la finition est rendue plus durable par une couverture plus épaisse. Les spécifications de l'usine prévoient souvent une tolérance de ±1 mil. Ce niveau de qualité ne peut pas être déterminé simplement en at le produit.

Il y a d'autres avantages à mesurer précisément l'épaisseur de finition, que ce soit pour répondre aux exigences de l'ISO, de la qualité et des clients en matière de contrôle des processus, ou pour contrôler les coûts. Lorsque les entreprises ne contrôlent pas et ne vérifient pas la qualité du revêtement du matériel entrant, elles gaspillent de l'argent pour retravailler le produit. En vérifiant leur équipement d'application, elles s'assurent que le revêtement est appliqué conformément aux recommandations des fabricants. L'application d'une épaisseur de film excessive risque d'entraîner un durcissement incomplet et peut réduire considérablement l'efficacité globale. Une trop grande quantité de revêtement en poudre peut entraîner une mauvaise adhérence et avoir tendance à se décoller ou à s'écailler du substrat. Des tests réguliers peuvent réduire le nombre de reprises internes et de retours clients dus à des défauts de finition.

Les équipements de contrôle de la qualité de haute technologie peuvent aider les entreprises à optimiser l'utilisation des revêtements et à améliorer leurs résultats. Par le passé, les équipements coûteux et complexes de test de couleur et d'épaisseur étaient principalement destinés aux grandes entreprises disposant de budgets plus importants. Toutefois, ces dernières années, le prix des équipements de contrôle de la qualité a diminué tout en progressant sur le plan technologique, ce qui rend l'achat de ces équipements plus pratique et plus abordable pour les petites entreprises aux budgets plus serrés.

Les progrès technologiques ont été la clé de la disponibilité croissante des équipements de mesure d'épaisseur. Ces améliorations ont aidé les fabricants à produire des appareils plus petits et plus portables, robustes et simples à utiliser. Le prix des jauges d'épaisseur a également baissé car les matériaux utilisés pour les produire sont plus abondants. Ces mêmes matériaux sont produits en masse pour être utilisés dans les téléphones portables et les ordinateurs.

Les mesures de l'épaisseur d'un revêtement en poudre peuvent être effectuées à l'aide de différentes méthodes selon le substrat et selon que le test est effectué avant ou après la polymérisation de la poudre. L'ASTM dispose d'une série de documents décrivant ces techniques.

DAVID BEAMISH (1955 - 2019), ancien président de DeFelsko Corporation, un fabricant new-yorkais d'instruments de test de revêtement portatifs vendus dans le monde entier. Il était titulaire d'un diplôme d'ingénieur civil et avait plus de 25 ans d'expérience dans la conception, la fabrication et la commercialisation de ces instruments de test dans une variété d'industries internationales, notamment la peinture industrielle, l'inspection de la qualité et la fabrication. Il a dirigé des séminaires de formation et a été un membre actif de diverses organisations, notamment NACE, SSPC, ASTM et ISO.