Cet article décrit les technologies disponibles pour mesurer l'épaisseur des poudres de revêtement durcies et non durcies. Il passe en revue les principes de fonctionnement ainsi que les méthodes d'essai et les normes industrielles associées, et aborde les tendances récentes en matière d'assurance qualité (AQ) sans papier.

La mesure de l'épaisseur du film devrait être une activité de routine pour tous les peintres en poudre (Figure 1). Une mesure régulière permet de contrôler le coût des matériaux, de gérer l'efficacité de l'application et de maintenir la qualité de la finition. Les fabricants de peintures en poudre recommandent des plages d'épaisseur de film cibles pour obtenir les meilleures caractéristiques de performance et les clients s'attendent à ce que ces paramètres soient respectés.

L'épaisseur du film de poudre peut être mesurée avant et après le durcissement avec plusieurs instruments différents. La figure 2 en donne un exemple. Toute opération de revêtement par poudre doit connaître les équipements disponibles et savoir comment les utiliser.

L'épaisseur du film est sans doute la mesure la plus importante effectuée lors de l'application et de l'inspection des revêtements de protection. Les revêtements en poudre sont conçus pour remplir la fonction pour laquelle ils ont été conçus lorsqu'ils sont appliqués dans une fourchette d'épaisseur spécifiée par le fabricant. De nombreuses propriétés physiques et esthétiques du revêtement fini sont directement affectées par l'épaisseur du film secDFT). L'DFT film sec peut affecter la couleur, la brillance, le profil de la surface, l'adhérence, la flexibilité, la résistance aux chocs et la dureté du revêtement. L'ajustement des pièces assemblées après le revêtement peut également être affecté lorsque l'épaisseur du film n'est pas dans les limites de la tolérance.

La mesure précise de l'épaisseur du revêtement présente également d'autres avantages. Que ce soit pour répondre aux exigences de l'Organisation internationale de normalisation (ISO), aux exigences de qualité ou aux exigences des clients en matière de contrôle des processus, les entreprises doivent vérifier la qualité du revêtement pour éviter de gaspiller de l'argent à retravailler le produit. En vérifiant leur équipement d'application, elles s'assurent que le revêtement est appliqué conformément aux recommandations des fabricants.

Les applicateurs doivent appliquer la poudre uniformément (figure 3) et conformément à la fiche technique du produit. L'application d'un DFT excessif n'est pas seulement un gaspillage, mais risque également d'entraîner une polymérisation incomplète et de réduire considérablement les performances globales du système de revêtement. Des épaisseurs de film élevées se traduisent souvent par une mauvaise adhérence. Le revêtement a tendance à se décoller ou à s'écailler du substrat. Des tests réguliers peuvent réduire le nombre de reprises internes et de retours clients dus à des défauts de finition.

Les mesures de l'épaisseur d'un revêtement en poudre peuvent être effectuées à l'aide de différentes méthodes, selon que le test est réalisé avant ou après la polymérisation de la poudre. L'American Society for Testing and Materials (ASTM) dispose d'une série de normes décrivant ces techniques.

Les mesures de l'épaisseur du film peuvent être effectuées avant ou après la réticulation. Le type de substrat, la gamme d'épaisseur du revêtement, la taille et la forme de la pièce, ainsi que l'aspect économique du travail déterminent la méthode employée.

Sur les poudres appliquées non durcies, la mesure de la hauteur peut être effectuée à l'aide de peignes à poudre et de jauges électroniques (figure 4) utilisant des sondes à poudre spéciales. Étant donné que l'épaisseur des poudres de revêtement diminue généralement au cours du processus de durcissement, un facteur de réduction doit être déterminé pour prédire le DFT durci. Par ailleurs, les instruments à ultrasons mesurent la poudre non durcie sans toucher la surface et prédisent automatiquement l'épaisseur durcie de la poudre.

Après le durcissement, divers outils manuels sont disponibles pour effectuer des mesures directes de DFT sur la pièce revêtue. Ces instruments non destructifs utilisent des principes magnétiques, des courants de Foucault ou des ultrasons en fonction du substrat. Parmi les méthodes moins courantes, on peut citer les mesures micrométriques, les méthodes destructives du film sec telles que la coupe transversale et les mesures gravimétriques (masse).

L'unité normale standard utilisée pour mesurer l'épaisseur de la poudre en Amérique est le mil ; 1,0 mil équivaut à un millième de pouce (1/1000 de pouce). Si l'épaisseur spécifiée par le fabricant est de 2,0 à 5,0 mils, l'épaisseur finale durcie de la poudre doit être comprise entre 0,002 et 0,005 pouce. L'unité de mesure métrique s'appelle le micron (μm) ; 25,4 microns équivalent à 1,0 mil.

Les applicateurs doivent appliquer la poudre uniformément et conformément à la fiche technique du produit. Cela permet de tirer le meilleur parti de cette spécification particulière de la poudre. La plupart des spécifications relatives aux tests d'épaisseur s'appliquent à l'épaisseur de la poudre durcie, c'est pourquoi notre examen at différentes techniques de mesure de l'épaisseur commence par là.

Les micromètres ont été l'un des premiers outils utilisés pour vérifier la DFT et ont toujours une application pratique aujourd'hui. Ils présentent l'avantage de pouvoir mesurer n'importe quelle combinaison revêtement/substrat, mais l'inconvénient de nécessiter l'accès au substrat nu. Deux mesures doivent être effectuées : l'une avec le revêtement en place et l'autre sans. La différence entre les deux lectures, la variation de hauteur, est l'épaisseur du revêtement.

Deux techniques destructives sont également disponibles. La première consiste à couper la pièce revêtue en coupe transversale et à mesurer l'épaisseur du film en observant la coupe au microscope. L'autre technique utilise un microscope à échelle réduite pour visualiser une incision géométrique à travers le revêtement durci. Cette méthode est utilisée lorsque des méthodes non destructives peu coûteuses ne sont pas possibles ou lorsque les résultats non destructifs doivent être confirmés.

La façon la plus courante de mesurer l'épaisseur de la poudre durcie est d'utiliser des jauges DFT électroniques. Ces appareils sont portatifs, faciles à utiliser et relativement peu coûteux. Elles utilisent des principes magnétiques, des courants de Foucault ou des ultrasons en fonction du matériau de la pièce.

Les jauges mécaniques peuvent être utilisées lorsque la pièce est en acier. Ils utilisent un aimant permanent et un ressort calibré. L'appareil mesure la force nécessaire pour arracher l'aimant de la surface en acier revêtue. Les jauges d'arrachement magnétiques sont robustes, simples, peu coûteuses, portables et ne nécessitent généralement aucun réglage de l'étalonnage. Ils constituent une bonne alternative à faible coût dans les situations où seuls quelques relevés sont nécessaires pendant la production.

Pour des raisons de simplicité, de polyvalence, de précision et d'archivage, les instruments électroniques DFT sont un choix populaire pour les opérations de poudrage, qu'elles soient grandes ou petites. Ils utilisent un principe magnétique pour les mesures sur l'acier et un principe de courant de Foucault pour les autres métaux, parfois combinés en un seul instrument. Les résultats des mesures sont affichés sur un écran à cristaux liquides (LCD) facile à lire. Un large choix de sondes est disponible pour accéder à des formes de pièces inhabituelles ou pour mesurer avec précision des systèmes de revêtement très fins ou très épais.

Les applications non métalliques telles que le plastique revêtu ou le bois nécessitent une technique ultrasonique à écho pulsé (figure 5). Cela ouvre des perspectives aux industries qui n'étaient pas en mesure d'effectuer un contrôle de qualité non destructif at prix abordable. L'un des avantages de cette technique de mesure est la possibilité de mesurer les différentes couches d'un système de revêtement multicouche.

Les méthodes de mesure discutées jusqu'à présent sont destinées à être utilisées sur une pièce après le durcissement de la poudre. Il est également possible, et dans certaines circonstances plus souhaitable, de mesurer un revêtement immédiatement après son application pour prédire l'épaisseur de la poudre durcie.

Si un revêtement n'a pas été correctement appliqué, sa correction après son séchage ou son durcissement chimique nécessite un temps de travail supplémentaire coûteux, peut entraîner une contamination du film et peut poser des problèmes d'adhérence et d'intégrité du système de revêtement. La mesure de l'épaisseur du film pendant l'application peut déterminer la nécessité d'une correction et d'un ajustement immédiats par l'applicateur.

Alors que la plupart des spécifications des revêtements en poudre donnent des objectifs d'épaisseur à l'état durci, il est possible de déterminer si la poudre appliquée est conforme aux spécifications d'épaisseur avant la fin du durcissement et de la réticulation.

Il y a de bonnes raisons de vouloir une prédiction précise du DFT durci, en particulier sur les lignes en mouvement. En fonction de la longueur du four, du nombre de pièces à polymériser, ainsi que du temps nécessaire au processus de polymérisation et à la mesure manuelle du DFT après la polymérisation, il s'écoule un délai considérable avant que l'opérateur ne puisse intervenir dans le processus d'application pour apporter les modifications nécessaires.

Si des défauts de revêtement sont découverts, un nombre considérable de pièces revêtues doivent être retravaillées dans une boucle de réparation, ou si le retraitement s'avère trop coûteux, elles doivent même être mises au rebut. Pour certaines opérations, ces inconvénients ne sont plus acceptables pour répondre aux exigences des processus de finition modernes.

La mesure de la poudre à l'état pré-durci et pré-gélifié garantit une épaisseur correcte du film durci. Elle permet de régler et d'affiner le système d'application avant le durcissement. Cela permet de réduire la quantité de déchets et de surpulvérisation. Des prévisions précises permettent d'éviter de décaper et de recouvrir à nouveau, ce qui peut entraîner des problèmes d'adhérence et d'intégrité du revêtement.

La norme ASTM D 7378 décrit trois procédures pour mesurer les poudres de revêtement appliquées.

Jauges à encoches métalliques. Ces outils déterminent manuellement l'épaisseur lorsqu'ils sont traînés à la main à travers la poudre appliquée. De manière similaire au fonctionnement d'une jauge à film humide, l'appareil détermine la hauteur de la poudre comme étant comprise entre la dent la plus élevée qui a fait une marque et à laquelle la poudre s'accroche, et la dent suivante qui n'a pas laissé de marque et à laquelle la poudre ne s'accroche pas. Ces outils simples (figure 6) sont peu coûteux mais précis à quelques millièmes près. Les mesures peuvent être effectuées sur une surface rigide appropriée, mais les marques seront faites dans la poudre et risquent de ne pas être recouvertes lorsque la poudre s'écoule lors du processus de polymérisation.

Jauges électroniques. Les dispositifs qui utilisent une sonde de poudre spécialement conçue peuvent mesurer l'épaisseur de la poudre appliquée. Des micro-pointes, intégrées à la sonde, pénètrent dans la poudre de revêtement jusqu'au substrat. La sonde est ensuite pressée manuellement sur la surface de la poudre pour effectuer une mesure de l'épaisseur. Cette procédure s'applique uniquement aux substrats métalliques plats et peut laisser des marques sur le produit final.

Les deux procédures ci-dessus n'aboutissent qu'à une mesure de la hauteur de la poudre de revêtement non durcie. Mais comme indiqué précédemment, les spécifications d'épaisseur sont le plus souvent exprimées en épaisseur de poudre durcie. Étant donné que l'épaisseur des poudres de revêtement diminue généralement de 50 % au cours du processus de durcissement, ces deux procédures nécessitent un facteur de réduction établi pour prédire l'épaisseur du film durci pour chaque poudre de revêtement particulière. Ce facteur de réduction est obtenu en mesurant l'épaisseur de la poudre durcie at même endroit que la mesure de la hauteur de la poudre non durcie et en soustrayant les mesures avant et après.

Jauges à ultrasons sans contact. La procédure C de l'ASTM D 7378 décrit un type d'instrument relativement nouveau qui est rapidement devenu une solution populaire pour la mesure de l'épaisseur de la poudre sèche. Il s'agit d'un appareil à ultrasons qui peut être utilisé de manière non destructive sur une poudre non durcie pour prédire l'DFT finale de la poudre sans laisser de marques qui affectent la finition.

Ces instruments sont portatifs et alimentés par des piles, et fonctionnent dès leur sortie de l'emballage pour la plupart des poudres. Leur simplicité d'utilisation et leur conception ergonomique leur permettent d'être utilisés rapidement et efficacement par les opérateurs de ligne.

Les instruments de mesure de l'épaisseur des revêtements sans contact présentent l'avantage décisif d'être non destructifs. Cela signifie que, après la mesure, les composants mesurés peuvent être réintroduits dans le processus en cours.

Aussi simple que soit l'utilisation de ces instruments, un utilisateur prudent doit vérifier régulièrement leur fonctionnement, en particulier lorsqu'il se conforme à une procédure ISO interne. Trois étapes garantissent la meilleure précision.

L'étalonnage des jauges d'épaisseur de revêtement est généralement un processus documenté réalisé par le fabricant de l'équipement dans un environnement contrôlé. Un certificat d'étalonnage montrant la traçabilité à une institution nationale de métrologie peut être délivré. Il n'y a pas d'intervalle de temps standard pour le réétalonnage, et il n'est pas absolument nécessaire d'en avoir un, mais un intervalle d'étalonnage peut être établi en fonction de l'expérience et de l'environnement de travail. Un intervalle d'étalonnage d'un an est une fréquence typique suggérée par de nombreux fabricants d'instruments.

Il s'agit d'un contrôle de précision effectué par l'utilisateur avec des normes de référence connues. Cette vérification rapide permet de s'assurer que l'instrument mesure correctement et que l'utilisateur l'utilise correctement. Pour de nombreuses jauges, la précision peut être vérifiée en mesurant des cales en plastique ou des étalons revêtus d'époxy avec des valeurs assignées traçables à une institution nationale de métrologie.

L'ajustement, ou ajustement de l'étalonnage, est l'action d'aligner les lectures d'épaisseur de la jauge pour qu'elles correspondent à celles d'un échantillon de référence connu afin d'améliorer la précision de la jauge sur un revêtement spécifique dans une partie spécifique de sa plage de mesure. Cette opération est rarement nécessaire dans l'industrie du revêtement en poudre car les propriétés acoustiques ne varient pas beaucoup entre les matériaux de revêtement en poudre.

Dans l'environnement concurrentiel actuel, les clients choisissent souvent des entreprises de finition qui disposent de solides systèmes de contrôle de la qualité. En investissant dans un système simple qui enregistre et analyse les résultats de DFT , les fabricants de peintures en poudre peuvent étudier les tendances, réduire les coûts et fidéliser les clients en leur fournissant des documents démontrant leur capacité à répondre à une spécification requise.

Un programme d'assurance qualité peut être aussi simple que l'élaboration d'une procédure prévoyant qu'un certain nombre de mesures d'épaisseur soient effectuées at même endroit sur chaque pièce. En enregistrant toutes les valeurs, les variations peuvent être analysées at intervalles réguliers et des mesures correctives peuvent être prises si nécessaire.

La collecte manuelle de données à l'aide d'un pen et de papier prend du temps, est sujette aux erreurs et peut augmenter considérablement le coût d'un projet de revêtement. Une jauge d'épaisseur qui enregistre les résultats des mesures simplifie cette tâche. L'automatisation de la collecte des données est le meilleur moyen de maîtriser les coûts et de réduire les erreurs humaines. Au format numérique, les données peuvent être facilement stockées, rapportées et exportées.

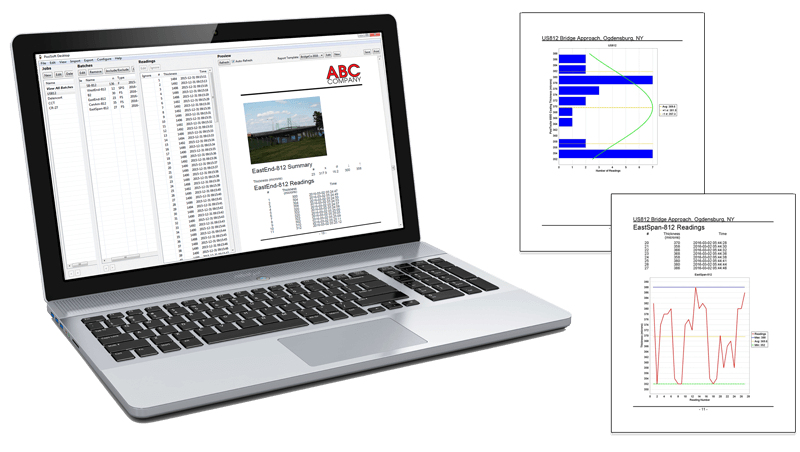

La collecte de données électroniques commence avec les jauges électroniques qui disposent d'une mémoire embarquée pour recueillir les données de mesure de façon numérique. (Voir figure 7.) Certains instruments peuvent même produire une analyse rudimentaire pendant la mesure en séparant les tâches ou les pièces dans une mémoire de lot et en affichant les résultats d'épaisseur moyenne en temps réel et les limites min/max. Des alarmes avertissent l'utilisateur lorsqu'un résultat d'épaisseur se situe en dehors des spécifications afin qu'une action corrective immédiate puisse être prise.

Ensuite, les données doivent être transférées vers un logiciel. Bien que certains instruments puissent transmettre sans fil chaque mesure à un contrôleur de processus ou à un ordinateur personnel, il est plus courant de stocker tous les résultats dans la mémoire de l'instrument et de les télécharger sur un PC at fin de l'équipe de travail ou lorsque le travail est terminé. Le téléchargement s'effectue à l'aide d'un câble USB (Universal Serial Bus) ou d'une communication sans fil Bluetooth.

L'analyse simple de ces données nécessite généralement un logiciel fourni par le fabricant de l'instrument de mesure DFT . Le logiciel est installé sur des ordinateurs personnels individuels et communique directement avec l'instrument de mesure de l'épaisseur. Une fois les résultats d'épaisseur téléchargés, le logiciel peut archiver les données sur les disques durs de l'entreprise, exporter les informations vers un système de contrôle de la qualité ou de contrôle statistique des processus (CSP) pour la tenue des dossiers ISO ou QS-9000, ou imprimer les données dans certains formats. (QS-9000 est le système de qualité requis développé pour l'industrie automobile).

Les peintres en poudre doivent être conscients d'une tendance émergente vers un modèle plus simple, basé sur le Web. Les jauges arrivent sur le marché avec une mémoire flash intégrée (stockage de masse) et la possibilité de télécharger sans fil les données de mesure vers le cloud pour les archiver et les partager avec n'importe quel appareil compatible avec le Web, partout dans le monde.

Le stockage de masse USB a effectivement remplacé une variété d'interfaces telles que les ports série et parallèles. Il existe des jauges qui utilisent une classe de dispositif de stockage de masse USB, qui fournit une interface simple pour récupérer des données d'une manière similaire aux lecteurs flash USB, aux appareils photo ou aux lecteurs audio numériques.

Lorsque l'appareil est connecté par USB, n'importe quel ordinateur peut visualiser et télécharger les mesures stockées dans la mémoire de l'appareil (par lots) en naviguant dans un lecteur virtuel. Les lectures et les graphiques stockés peuvent être visualisés ou copiés à l'aide de navigateurs Web universels PC ou d'explorateurs de fichiers.

Le deuxième développement est l'informatique en nuage, un terme général pour tout ce qui implique la fourniture de services sur Internet. Pour une entreprise de peinture en poudre, cela signifie que les logiciels, les données et les processeurs résident sur les serveurs d'un fournisseur de services de confiance. (Voir la figure 8.)

L'informatique en nuage présente de nombreux avantages, dont les suivants :

Voir PosiSoft.net pour plus de détails.

Des progrès remarquables ont été réalisés récemment dans le domaine de la technologie des jauges et des applications basées sur le Web. La collecte des données d'inspection devient plus rapide et plus rentable. Des applications Web gratuites peuvent désormais se synchroniser avec les jauges DFT via USB ou la technologie sans fil Bluetooth pour un investissement inférieur à 1 000 dollars. Le moment est venu pour les entreprises de poudrage, grandes et petites, d'envisager sérieusement la mise à jour de leurs instruments d'essai et de leurs systèmes de qualité. Il est possible de tirer parti des progrès réalisés dans le domaine de la mesure de l'épaisseur des poudres et des outils Web simples mais puissants de contrôle de la qualité sans papier.

DAVID BEAMISH (1955 - 2019), ancien président de DeFelsko Corporation, un fabricant new-yorkais d'instruments de test de revêtement portatifs vendus dans le monde entier. Il était titulaire d'un diplôme d'ingénieur civil et avait plus de 25 ans d'expérience dans la conception, la fabrication et la commercialisation de ces instruments de test dans une variété d'industries internationales, notamment la peinture industrielle, l'inspection de la qualité et la fabrication. Il a dirigé des séminaires de formation et a été un membre actif de diverses organisations, notamment NACE, SSPC, ASTM et ISO.