DeFelsko fabrique des jauges d'épaisseur de revêtement à ultrasons, portatives et non destructives, idéales pour mesurer de manière non destructive l'épaisseur du film sec des revêtements sur le plastique. De nombreuses industries utilisent désormais cette technologie non destructive dans leurs programmes de qualité.

Deux modèles sont idéaux pour les substrats en plastique.

Applications de mesure :

Notes supplémentaires :

Certains systèmes de revêtement plastique sont appliqués en plusieurs couches pour atteindre l'objectif souhaité. Notre PosiTector 200 B1 est la solution idéale lorsque les applicateurs n'ont besoin que de connaître l'épaisseur totale finale du revêtement.

Le PosiTector 200 B1 est prêt à mesurer la plupart des applications de revêtement plastique dès sa sortie de l'emballage. Il a une plage de mesure de 13 à 1000 microns (0,5 à 40 mils) et est idéal pour mesurer l'épaisseur totale du système de revêtement. Il ne nécessite aucun réglage d'étalonnage pour la plupart des applications, est commutable en mils/microns et dispose d'un grand écran Lexan épais et résistant aux chocs.

Pour ceux qui connaissent les jauges d'épaisseur de revêtement magnétiques, l'utilisation des jauges d'épaisseur de revêtement à ultrasons est facile et intuitive. La méthode de mesure est simple et non-destructive.

Les revêtements à surface rugueuse posent un défi à toutes les méthodes de mesure, et le contrôle par ultrasons ne fait pas exception à la règle. Le PosiTector 200 est équipé pour faire face à ces situations.

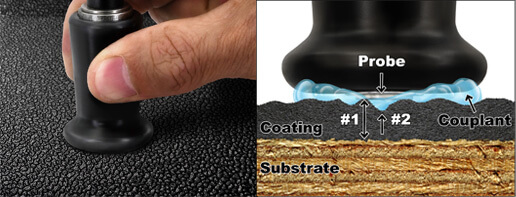

At niveau microscopique, l'épaisseur peut varier (voir figure 2). Pour obtenir des mesures d'épaisseur significatives, il est préférable de prendre plusieurs mesures au même endroit et de faire la moyenne des résultats.

Sur les surfaces rugueuses, le PosiTector 200 identifie généralement l'épaisseur depuis le sommet des pics de revêtement jusqu'au substrat. Ceci est représenté par la distance #1 dans la figure 2. Le couplant remplit les vides entre la sonde et le revêtement pour aider l'impulsion ultrasonique à pénétrer dans le revêtement.

Une rugosité importante peut amener la jauge à afficher des valeurs d'épaisseur faibles (distance #2). Cela est dû au fait que les échos de l'interface revêtement/couplant sont plus forts que ceux de l'interface revêtement/substrat. Le PosiTector 200 dispose d'une fonction unique SET RANGE réglable par l'utilisateur qui permet d'ignorer les échos de rugosité.

Pour ces applications, le mode mémoire du PosiTector 200 est une aide précieuse. Lorsque la mémoire est activée, le PosiTector 200 calcule et affiche le nombre de relevés effectués, la moyenne de ces relevés, l'écart standard de ces relevés, ainsi que les relevés les plus élevés et les plus bas (voir Fig.3). Le couplant fourni fonctionne mieux que l'eau sur les surfaces rugueuses.

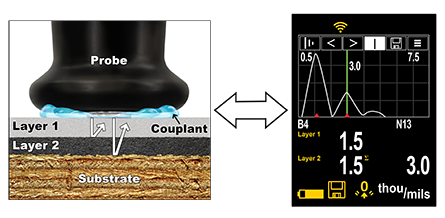

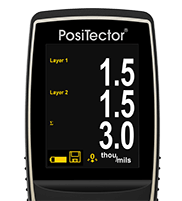

Le PosiTector 200 B3 est capable de mesurer à la fois l'épaisseur totale du système de revêtement et jusqu'à 3 épaisseurs de couches individuelles dans un système multicouche. Il dispose également d'un affichage graphique pour une analyse détaillée du système de revêtement.

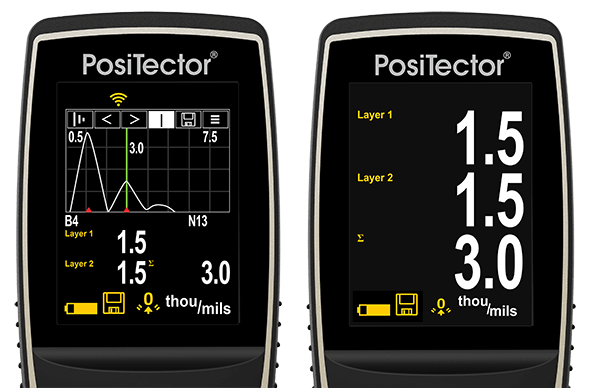

Dans l'exemple ci-dessus, la couche 1 a une épaisseur de 1,5 mils. La couche 2 a une épaisseur de 1,5 mils. L'épaisseur totale est de 3,0 mils. L'écran graphique LCD affiche deux "pics" représentant deux interfaces de matériaux. Un processus en deux étapes permet de régler l'instrument pour les applications multicouches.

Un grand nombre de composants en plastique sont présents à l'intérieur et à l'extérieur des voitures. Très souvent, ces composants en plastique doivent être revêtus, pour des raisons esthétiques et de protection.

Les composants intérieurs tels que les tableaux de bord, les panneaux de porte, les couvercles d'airbag, les volants, etc. sont plus difficiles à mesurer pour deux raisons. Premièrement, de nombreux composants sont trop petits ou trop complexes sur le plan géométrique pour que la sonde du PosiTector 200 puisse y accéder correctement. Deuxièmement, certaines pièces ont un revêtement très fin ou trop rugueux pour que le calibre puisse les mesurer de manière cohérente. Le calibre donne de meilleurs résultats sur une surface lisse, plate et dure avec une épaisseur de revêtement d'at moins 13 microns (0,5 mil).

Les composants extérieurs tels que les pare-chocs, les coques de rétroviseurs, les revêtements latéraux, etc. peuvent être mesurés à condition que la sonde du PosiTector 200 puisse à nouveau accéder à la surface à mesurer. Le calibre peut mesurer l'épaisseur totale de la plupart des applications et peut mesurer certaines couches individuelles dans un système multicouche.

Les systèmes de revêtement automobile sont constitués de plusieurs couches de revêtement. Le modèle de base PosiTector 200 B1 est capable de mesurer l'épaisseur totale de ces systèmes de revêtement.

Dans les applications automobiles, les couches de promoteur d'adhérence et d'apprêt sont généralement trop fines pour que le modèlePosiTector 200 B3, plus advanced , puisse les mesurer individuellement. L'instrument combine donc leurs épaisseurs avec celle de la couche de base pour obtenir un résultat total. La couche supérieure, la couche transparente, est mesurée séparément et individuellement.

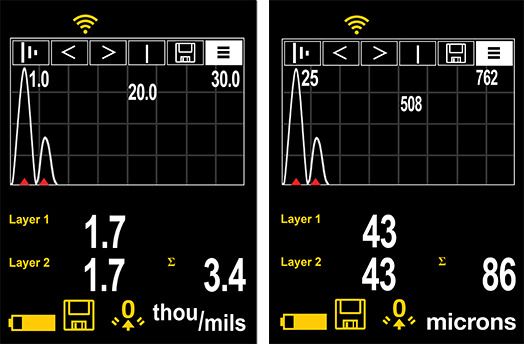

La figure 5 est typique des résultats obtenus avec le PosiTector 200 B3 sur du plastique automobile extérieur. L'image de gauche montre une mesure en unités impériales (mils). L'image de droite est la mesure équivalente en unités métriques (microns). Bien que le système de revêtement soit composé de 4 couches, l'instrument combine les épaisseurs des 3 premières couches (promoteur d'adhérence, apprêt, couches de base) en une seule valeur de 1,7 mils (43 microns). La couche transparente finale est mesurée individuellement à 1,7 mils (43 microns). L'épaisseur totale du système de revêtement est de 3,4 mils (86 microns).

Ce résultat est utile lorsque l'épaisseur finale de la couche transparente est la couche importante à déterminer. Les détaillants automobiles utilisent cette fonction pour visualiser la quantité restante de vernis pendant le polissage. Les applicateurs utilisent cette fonction pour garantir une épaisseur d'application constante.

Les sondes à ultrasons dont il est question dans cet article ont une surface de mesure plate de 8 mm de diamètre qui doit être en contact total avec le plastique revêtu pour obtenir les meilleurs résultats de mesure. Les mesures prises sur des surfaces courbes peuvent nécessiter le calcul de la moyenne de plusieurs lectures pour obtenir des résultats significatifs.

La mesure par ultrasons de l'épaisseur d'un revêtement consiste à envoyer une vibration ultrasonique dans le revêtement à l'aide d'une sonde et d'un couplant appliqué sur la surface. Une bouteille de 4 oz d'un gel de glycol commun à base d'eau est incluse avec chaque instrument. Une goutte d'eau peut également servir de couplant sur des surfaces lisses et horizontales.

Après l'application d'une goutte de couplant sur la surface de la pièce revêtue, la sonde est placée à plat sur la surface. Une pression sur la sonde déclenche une mesure (voir Fig.6). En soulevant la sonde lorsqu'un double bip se fait entendre ou lorsque le voyant vert clignote, la dernière mesure est conservée sur l'écran LCD. Une deuxième lecture peut être effectuée at même endroit en continuant à maintenir la sonde sur la surface. Lorsque vous avez terminé, essuyez la sonde et la surface avec un mouchoir en papier ou un chiffon doux.

Précision de la mesure

La précision de toute mesure par ultrasons correspond directement à la vitesse du son de la finition mesurée. Comme les instruments à ultrasons mesurent le temps de transit d'une impulsion ultrasonore, ils doivent être étalonnés pour la "vitesse du son" dans ce matériau particulier.

D'un point de vue pratique, les valeurs de vitesse du son ne varient pas beaucoup parmi les matériaux de revêtement utilisés dans l'industrie des plastiques. Par conséquent, les jauges d'épaisseur de revêtement à ultrasons ne nécessitent généralement aucun ajustement des paramètres d'étalonnage d'usine.

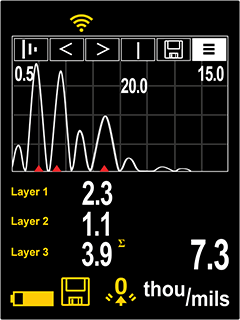

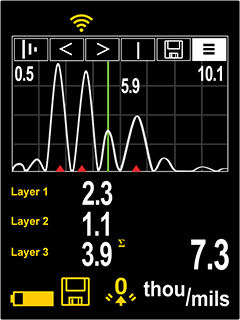

La partie droite de l'écran du PosiTector 200 peut être utilisée pour afficher une représentation graphique de l'impulsion ultrasonique lorsqu'elle traverse le système de revêtement. Cet outil puissant permet à l'utilisateur de mieux comprendre ce que la jauge "voit" sous la surface du revêtement.

Lorsque la sonde est enfoncée et que l'impulsion ultrasonique traverse le système de revêtement, l'impulsion rencontre des changements de densité at interfaces entre les couches de revêtement et entre le revêtement et le substrat.

Un "pic" représente ces interfaces. Plus le changement de densité est important, plus le pic est élevé. Plus le changement de densité est graduel, plus la largeur du pic est grande. Par exemple, deux couches de revêtement faites essentiellement du même matériau et "mélangées" donneront un pic bas et large. Deux matériaux de densité très différente et une interface bien définie donneraient lieu à un pic élevé et étroit.

Le PosiTector 200 B3 choisit les pics les plus élevés lorsqu'il tente de déterminer l'épaisseur de la couche de revêtement. Par exemple, si le nombre de couches est fixé à 3, les 3 pics les plus élevés entre les plages Lo et Hi sont sélectionnés comme interfaces entre ces couches. Les pics sélectionnés par la jauge sont indiqués par des flèches triangulaires rouges (voir Fig.9).

Dans la figure 9, les valeurs supérieures(Lo = 0,5 mils) et inférieures(Hi = 15,0 mils) de la plage sont affichées sous forme de deux lignes horizontales at haut et en bas de la zone graphique. Lo (la limite minimale) se trouve at haut. Hi (la limite maximale) se trouve at bas. Les échos ou les pics (valeurs d'épaisseur) en dehors de ces plages sont ignorés. Les valeurs de la plage sont définies et modifiées à l'aide de l'option de menu SET RANGE.

Cet affichage graphique peut être manipulé avec l'option de menu SET RANGE. En plus de pouvoir ajuster les valeurs de la gamme, un curseur peut être positionné n'importe où entre les deux valeurs de la gamme pour étudier d'autres pics.

Les jauges magnétiques et à courant de Foucault conventionnelles ne fonctionnent que sur les métaux. L'industrie des plastiques s'est donc appuyée sur d'autres techniques de mesure, notamment :

Ces techniques prennent du temps, sont difficiles à réaliser et sont sujettes à l'interprétation de l'opérateur et à d'autres erreurs de mesure. Les applicateurs trouvent les méthodes destructives peu pratiques. Pour obtenir un échantillon statistiquement représentatif, il peut être nécessaire de mettre au rebut plusieurs produits en bois d'un lot dans le cadre du processus d'essai destructif.

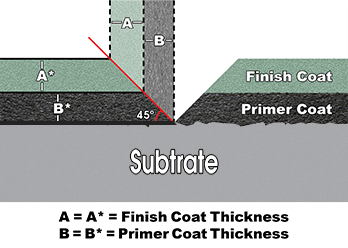

Une technique destructive typique consiste à couper la pièce revêtue en coupe transversale et à mesurer l'épaisseur du film en observant la coupe au microscope. Une autre technique de coupe transversale utilise un microscope à échelle réduite pour visualiser une incision géométrique à travers le revêtement en film sec. Pour ce faire, un outil de coupe spécial réalise une petite rainure en V précise à travers le revêtement et dans le substrat (voir Fig.11). Il existe des jauges équipées de pointes de coupe et de loupes éclairées. Une description détaillée de cette méthode d'essai est fournie dans la norme ASTM D4138-07a, "Standard Practice for Measurement of Dry Film Thickness of Protective Coating Systems by Destructive, Cross-Sectioning Means ".

Bien que les principes de cette méthode soient faciles à comprendre, les possibilités d'introduire des erreurs sont nombreuses. Il faut des compétences pour préparer l'échantillon et interpréter les résultats. De plus, l'ajustement du réticule de mesure à une interface irrégulière ou indistincte peut générer des imprécisions, notamment entre différents opérateurs. Cette méthode est utilisée lorsque des méthodes non destructives peu coûteuses ne sont pas possibles, ou comme moyen de confirmer les résultats d'essais non destructifs.

Avec l'arrivée des instruments à ultrasons, de nombreux applicateurs sont passés au contrôle non destructif.

Quelle est l'application ?

Le revêtement des plastiques, en particulier dans l'industrie automobile, implique l'application de plusieurs couches de revêtement pour obtenir un aspect esthétique complet et des propriétés de protection. Non seulement la finition extérieure tend à refléter fortement la qualité et la durabilité de produits de consommation coûteux, mais les revêtements des composants en plastique doivent également relever les défis propres aux substrats en plastique, notamment l'adhérence, la flexibilité et les contraintes de température.

Les substrats plastiques courants (c'est-à-dire le polyéthylène, le polypropylène, la polyoléfine thermoplastique, l'ABS, le nylon, le PVC) ne sont pas poreux, résistent à la plupart des solvants et ont une faible énergie de surface par rapport aux autres matériaux. La surface du plastique est donc difficile à mouiller et les revêtements ont peu de chances d'adhérer en pénétrant ou en se bloquant physiquement dans les irrégularités de la surface. Pour pallier ces difficultés, les promoteurs d'adhésion sont utilisés comme additifs de peinture ou comme apprêts pour favoriser l'adhésion des revêtements à leurs substrats. Un promoteur d'adhérence a généralement une affinité pour le substrat et le revêtement appliqué, ce qui permet aux revêtements appliqués de répondre aux exigences de performance prévues.

Revêtements pour automobiles

Dans les revêtements automobiles, le terme promoteur d'adhérence désigne le primaire (généralement une polyoléfine chlorée ou d'autres polyoléfines modifiées), qui facilite l'adhérence de la couche de peinture suivante au plastique. Les promoteurs d'adhésion sont généralement appliqués pour obtenir une épaisseur de film sec de 7,5 à 12,5 µm. Comme l'épaisseur du promoteur d'adhérence est inférieure à l'épaisseur recommandée de la couche individuelle de 25 µm, il peut être difficile pour une jauge à ultrasons de le distinguer des couches suivantes.

Lesapprêts comblent les petites imperfections du processus de moulage et peuvent fournir une couche conductrice qui facilite l'application électrostatique des couches de revêtement suivantes. L'apprêt protège également le substrat de l'énergie UV potentiellement dommageable du soleil, tout en offrant une résistance aux produits chimiques (essence) et à l'humidité. Souvent, les apprêts sont formulés de manière à ce que les couleurs soient codées pour permettre une épaisseur minimale du film de la couche de base et pour minimiser l'effet de l'écaillage.

Lacouche de base est la couche de revêtement qui fournit la plupart des couleurs, des performances physiques et des effets esthétiques. Les couches de base résistantes à la décoloration comprennent souvent une pigmentation d'aspect spécial, comme la finition métallique courante dans les revêtements automobiles. Les couches de base peuvent être appliquées en une ou plusieurs couches. Selon la méthode d'application, il peut être difficile pour un appareil de mesure par ultrasons de distinguer les couches de base multiples.

Les vernis résistants forment les interfaces de protection contre les facteurs environnementaux tels que l'eau-forte, les fientes d'oiseaux, les rayures de lavage de voiture et les éclats de pierre. Bien que les vernis soient utilisés en combinaison avec la couche de base pour former la finition finale, ils constituent une interface importante entre les couches de revêtement et se distinguent ainsi des couches appliquées précédemment.

Le revêtement automobile étant l'un des processus les plus coûteux de l'assemblage automobile, les fabricants et assembleurs sont constamment à la recherche d'améliorations technologiques. L'une de ces méthodes d'application est appelée "mouillé sur mouillé" : les revêtements à base d'eau sont appliqués directement les uns sur les autres sans laisser les couches précédentes durcir. Ces méthodes minimisent l'utilisation d'énergie, de peinture et les besoins de réoutillage, sans sacrifier la qualité de l'aspect fini. Malheureusement, l'application d'un revêtement humide sur humide a tendance à provoquer un effet de "couche de transition" (mélange de couches individuelles). L'absence de limites acoustiques claires réduit la capacité d'un instrument à ultrasons à détecter l'épaisseur des couches individuelles.

Les fabricants et les applicateurs ont longtemps pensé qu'il n'existait pas de moyen simple et fiable pour mesurer de manière non destructive les revêtements sur les substrats plastiques. Leur solution habituelle consistait à placer des coupons de métal (acier ou aluminium) à côté de la pièce, puis à mesurer l'épaisseur appliquée sur le coupon à l'aide d'une jauge mécanique ou électronique (magnétique ou à courants de Foucault). Cette solution exigeante en main-d'œuvre repose sur l'hypothèse qu'un coupon plat placé dans la zone générale du revêtement reçoit le même profil de peinture que la pièce en plastique en question. Une solution à ultrasons permet à l'utilisateur de mesurer l'épaisseur totale du revêtement de la pièce réelle. En fonction de la jauge à ultrasons utilisée et du processus d'application du revêtement, un avantage supplémentaire est la possibilité d'identifier plusieurs couches distinctes.

La mesure de l'épaisseur du revêtement par ultrasons est désormais une méthode d'essai fiable et acceptée, utilisée dans l'industrie du bois. La méthode d'essai standard est décrite dans la norme ASTM D6132. "Standard Test Method for Nondestructive Measurement of Dry Film Thickness of Applied Organic Coatings Using an Ultrasonic Gage" (2022, ASTM). Pour vérifier l'étalonnage de la jauge, des étalons d'épaisseur revêtus d'époxy sont disponibles avec une certification traçable aux organisations nationales de normalisation.

Il est désormais possible d'effectuer des mesures d'épaisseur rapides et non destructives sur des matériaux qui nécessitaient auparavant des essais destructifs ou des analyses en laboratoire. Cette nouvelle technologie améliore la cohérence et le rendement de la salle de finition. Les réductions de coûts potentielles comprennent :

Aujourd'hui, ces instruments sont simples à utiliser, abordables et fiables.

Au cours des dernières années, l'utilisation des plastiques s'est rapidement développée. Si l'industrie automobile a certainement ouvert la voie, d'autres industries font également un usage intensif des plastiques. Selon la Society of the Plastics Industry, les produits plastiques divers (qui représentent la majeure partie de l'industrie de transformation des plastiques) constituent la quatrième plus grande industrie manufacturière des États-Unis. Seuls les véhicules et équipements automobiles, le raffinage du pétrole et les composants et accessoires électroniques la dépassent. Bien que les plastiques soient souvent colorés directement dans le cadre du processus de fabrication, de nombreuses pièces en plastique doivent être peintes pour améliorer l'apparence, produire une correspondance de couleur avec d'autres pièces, améliorer la stabilité de la surface en plastique ou produire un effet spécial souhaité.

Le marché mondial de la peinture automobile représentait 6,6 milliards de dollars en 2001, selon le consultant PG Phillips & Associates. Une part croissante de ce marché concerne le revêtement des plastiques utilisés pour les pare-chocs, les panneaux extérieurs et les garnitures décoratives. Les applicateurs et assembleurs de revêtements dans l'industrie automobile concurrentielle doivent répondre à des critères critiques d'esthétique et de durée de vie. La peinture étant le processus le plus coûteux de la construction automobile, il existe une priorité contradictoire de minimiser le temps, les matériaux et les retouches nécessaires tout en répondant aux exigences de la technologie d'amélioration des performances et de la conformité environnementale. Une méthode de mesure efficace est donc nécessaire pour détecter et corriger les problèmes d'application de manière précise et fiable, le plus tôt possible dans le processus de revêtement.

Couplant

Le couplant est utilisé pour propager une vibration ultrasonore de la sonde dans le revêtement. L'eau est un bon couplant pour les revêtements lisses. Utilisez le gel de glycol fourni pour les revêtements plus rugueux. Bien qu'il soit peu probable que le couplant endommage la finition ou laisse une tache sur la surface, nous suggérons de tester la surface en utilisant le couplant sur un échantillon. Si le test indique que des taches se sont produites, une petite quantité d'eau peut être utilisée à la place du couplant. Consultez la fiche de données de sécurité disponible sur notre site Web et votre fournisseur de revêtement si vous pensez que le couplant peut endommager le revêtement. D'autres liquides tels que le savon liquide peuvent également être utilisés.

Mode Mémoire

Les modèles PosiTector 200 Standard peuvent enregistrer 250 mesures. Les modèles PosiTector 200 Advanced peuvent stocker 100 000 mesures dans un maximum de 1000 lots à des fins statistiques à l'écran, pour l'impression sur une imprimante sans fil Bluetooth en option, ou pour le téléchargement sur un ordinateur personnel en utilisant le câble USB fourni et l'une des solutionsPosiSoft .