La mesure de paramètres physiques tels que l'épaisseur du revêtement, le profil de la surface et le point de rosée est une tâche courante pour les inspecteurs et les applicateurs. Cependant, ces mesures ne sont aussi précises que l'instrument qui les effectue. Même les instruments électroniques de haute qualité peuvent donner des mesures incorrectes si trois étapes clés ne sont pas respectées : L'étalonnage, la vérification et le réglage. Dans cet article, ces étapes souvent incomprises sont expliquées telles que définies par ASTM D70911, ISO 28082 et SSPC-PA23. L'importance d'un certificat d'étalonnage "long form", qui peut effectuer un étalonnage, et les applications qui peuvent nécessiter des ajustements sur le terrain seront également abordés.

Le mot "étalonnage" a différentes significations selon l'industrie ou le contexte dans lequel il est utilisé. Il y a de fortes chances que quelqu'un que vous connaissez comprenne mal les termes "étalonnage" et "intervalle d'étalonnage" dans le contexte de l'industrie de l'inspection des revêtements. Elle serait surprise d'apprendre que, non seulement elle ne peut pas étalonner elle-même sa jauge, mais qu'il n'existe généralement pas non plus d'intervalle de réétalonnage fixe.

Pour comprendre à quel point il est difficile de définir les termes d'étalonnage, il suffit de regarder la myriade de définitions disponibles auprès des principales organisations. Il n'est pas surprenant que les explications diffèrent étant donné les défis que représente la définition d'un mot utilisé dans de nombreuses industries pour de nombreux types d'instruments.

Une approche plus simple consiste à expliquer les termes d'étalonnage tels qu'ils s'appliquent à un segment spécifique de l'industrie, en l'occurrence l'industrie des revêtements de protection. L'ISO, l'ASTM, la SSPC et d'autres organismes sont généralement d'accord sur ce point.

L'étalonnage dans l'industrie de l'inspection des revêtements

La norme ASTM D7091 décrit l'utilisation des jauges magnétiques à courants de Foucault pour l'épaisseur des films secs et est typique de nombreuses normes. Elle définit l'étalonnage comme le :

"...processus de haut niveau, contrôlé et documenté, consistant à obtenir des mesures sur des normes d'étalonnage traçables sur toute la plage de fonctionnement de la jauge, puis à effectuer les réglages nécessaires de la jauge (selon les besoins) pour corriger toute condition hors tolérance. L'étalonnage des jauges d'épaisseur de revêtement est effectué par le fabricant de l'équipement, son agent autorisé ou par un laboratoire d'étalonnage accrédité dans un environnement contrôlé en utilisant un processus documenté. Le résultat de l'étalonnage est de restaurer/réaligner la jauge pour atteindre/dépasser la précision indiquée par le fabricant."

Au sein de cette définition, quelques termes méritent une discussion supplémentaire :

"Traceable Calibration Standard": Fondamentalement, le but de l'étalonnage est de s'assurer qu'un instrument lit dans la tolérance à un standard d'une valeur connue. La quantification de ces valeurs connues (poids, distance, etc.) relève de la responsabilité d'une organisation appelée le Bureau international des poids et mesures (BIPM).

Le BIPM travaille avec des instituts métrologiques nationaux tels que le NIST (États-Unis), le NPL (Royaume-Uni) et la PTB (Allemagne), qui conservent Standard les matériaux de référence (SRM) pour standard des mesures telles que la longueur, le poids et le temps. Ces MRS sont des artefacts très précis qui sont utilisés comme étalons pour les équipements de mesure les plus précis.

Comme il n'est pas abordable, efficace ou même possible pour tout le monde de s'étalonner par rapport à un MRS, les MRS sont utilisés pour étalonner les normes d'étalonnage primaires ; les normes secondaires sont utilisées pour étalonner les normes de travail ; et les normes de travail sont utilisées pour étalonner les instruments de processus. Grâce à cette "chaîne" d'étalons, les instruments sont en fin de compte directement traçables à un artefact SRM sans qu'il soit nécessaire de mesurer cet artefact.

Comme un instrument ou le site standard est toujours moins précis que le site standard qui l'étalonne, l'incertitude augmente à mesure que l'on descend dans la chaîne des étalons.

Un rapport d'incertitude de test (TUR) de 4:1 est généralement accepté dans l'industrie, ce qui signifie que la tolérance d'un instrument est quatre fois plus grande que l'incertitude du site standard par rapport auquel il a été mesuré. Par exemple, en utilisant un TUR de 4:1, une jauge d'épaisseur de revêtement qui a été étalonnée par rapport à des normes avec une incertitude de ± 0,05 mils aurait une tolérance ou une précision déclarée de ± 0,2 mils.

En vertu d'un accord de reconnaissance mutuelle signé entre les principaux instituts métrologiques nationaux, tous les instituts participants reconnaissent la validité de leurs certificats d'étalonnage et de mesure respectifs.

"Laboratoire d'étalonnage accrédité": La norme ASTM D7091 limite les parties qui peuvent effectuer un étalonnage au "fabricant de l'équipement, à son agent autorisé ou... à un laboratoire d'étalonnage accrédité". Si les deux premières catégories sont évidentes, le concept de "laboratoire d'étalonnage accrédité" est moins clair. La norme ISO/IEC 17025 définit les exigences en matière d'accréditation et les laboratoires peuvent recevoir cette accréditation par l'intermédiaire d'un organisme d'accréditation signataire de l'accord ILAC (International Laboratory Accreditation Cooperation).

Cependant, l'accréditation ISO 17025 d'un laboratoire ne s'applique qu'à des activités d'étalonnage spécifiques. La portée d'accréditation d'un laboratoire énumère les activités que le laboratoire est accrédité à réaliser, en plus de l'incertitude de mesure que le laboratoire est capable d'étalonner. Si vous faites appel à un laboratoire d'étalonnage tiers, il est essentiel de vous assurer non seulement qu'il est accrédité, mais aussi que sa portée d'accréditation inclut les instruments que vous souhaitez faire étalonner. S'il existe un grand nombre de laboratoires accrédités ISO 17025, peu d'entre eux sont accrédités pour étalonner les équipements d'inspection des revêtements.

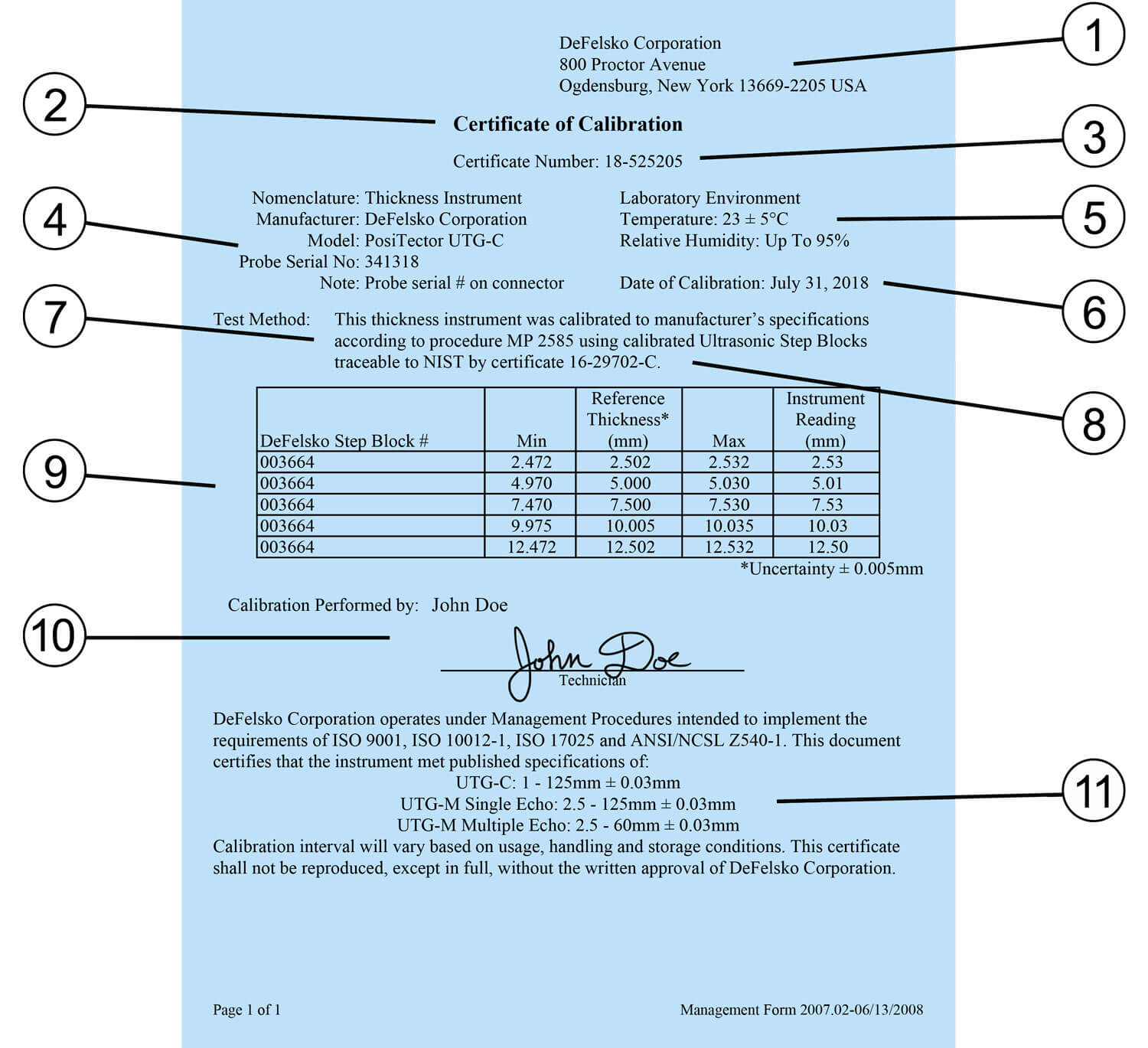

Lorsqu'un instrument est étalonné, un document appelé certificat d'étalonnage est émis (figure 1). Ce document enregistre les résultats de mesure réels et toutes les informations relatives à un étalonnage réussi de l'instrument, y compris la traçabilité à un site national standard. Les spécifications du travail exigent souvent la preuve d'un étalonnage récent.

De nombreux fabricants d'équipements d'essai ne fournissent pas de certificats d'étalonnage. À la place, ils peuvent fournir des "certificats de conformité", des "certificats de conformité", des "certificats d'exactitude" ou des "certificats". Ces certificats ne sont guère plus qu'une déclaration de précision du fabricant, qui demande à l'utilisateur de croire que l'instrument mesurera avec précision. Ces "certificats" ne répondent pas à la définition de l'étalonnage selon la norme ASTM D7091 et d'autres normes, et sont généralement inadaptés aux exigences internes, contractuelles ou réglementaires.

Bien que la forme et le contenu des certificats d'étalonnage varient, un bon certificat doit contenir des informations minimales spécifiques qui garantissent la conformité aux exigences de la norme ISO/CEI 17025. La figure 1 montre un exemple de certificat d'étalonnage, avec chacun des attributs importants mis en évidence.

Si le certificat émis par le laboratoire d'étalonnage ou le fabricant de l'instrument ne comprend pas ces attributs importants, il ne s'agit probablement pas d'un certificat d'étalonnage tel que défini par la plupart des normes et contrats.

Un réétalonnage (ou recertification) est périodiquement requis tout au long du cycle de vie d'un instrument car la précision de la plupart des dispositifs de mesure se dégrade avec l'utilisation. Un intervalle d'étalonnage est la période établie entre les réétalonnages d'un instrument. Conformément aux exigences de la norme ISO 17025, la plupart des fabricants n'incluent pas les intervalles d'étalonnage dans les certificats d'étalonnage. Pourquoi ? Parce qu'ils ne connaissent pas la fréquence d'utilisation de la jauge, l'environnement dans lequel elle est utilisée et la façon dont elle est entretenue4.

Si vous n'avez pas d'expérience avec un instrument, un an est un bon intervalle de départ entre les étalonnages. Cet intervalle peut être ajusté avec l'expérience et une vérification régulière (voir ci-dessous). Les clients disposant de nouveaux instruments peuvent utiliser la date de mise en service de l'instrument (ou la date d'achat) comme point de départ de leur premier intervalle d'étalonnage. L'effet négligeable de la durée de conservation minimise l'importance de la date réelle du certificat d'étalonnage.

Un certificat d'étalonnage ne garantit pas que la précision sera maintenue tout au long de l'intervalle d'étalonnage. De nombreux facteurs peuvent nuire au fonctionnement de la jauge, tels que les dommages accidentels ou l'accumulation de débris. Pour éviter de mesurer avec une jauge inexacte, la plupart des normes exigent que la précision et le fonctionnement soient vérifiés avant chaque utilisation, généralement at début de chaque période de travail. La vérification doit être renouvelée après un grand nombre de mesures, si le calibre tombe ou si l'on soupçonne qu'il donne des résultats erronés. Souvent, les parties contractantes parviennent à un accord initial sur les détails et les intervalles de fréquence de la vérification de la précision des jauges.

Que faites-vous at ces intervalles ? Cela dépend du système de qualité mis en place. Certains propriétaires se contentent de mesurer un échantillon de pièce lorsque leur calibre est neuf et d'enregistrer le résultat. Cet échantillon est ensuite sauvegardé et utilisé pour vérifier régulièrement le fonctionnement et la précision du calibre.

Cependant, la meilleure méthode, et la plus universellement acceptée, pour vérifier la précision consiste à mesurer les étalons d'étalonnage dans un environnement contrôlé en utilisant une procédure documentée. La norme ASTM D7091 contient un langage typique de nombreuses normes :

"7.3 Vérification de la précision - Avant l'utilisation, la précision de l'étalonnage de chaque instrument doit être vérifiée par l'utilisateur conformément aux instructions du fabricant, en utilisant des normes d'épaisseur de revêtement appropriées et, si nécessaire, toute déficience constatée doit être corrigée. La précision de la jauge doit être vérifiée dans la gamme d'utilisation prévue."

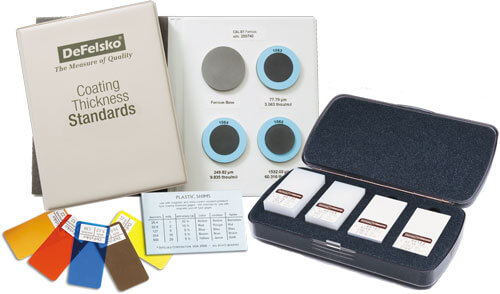

Les étalons d'étalonnage prennent plusieurs formes, en fonction de l'instrument à vérifier. Ils doivent être traçables auprès d'un institut national de métrologie et avoir une valeur de mesure comprise dans la gamme de l'instrument - idéalement, proche de la gamme de mesure attendue. Le processus de mesure est décrit dans un document appelé "Procédure d'étalonnage" que certains fabricants publient ou fournissent sur demande.

Pour les jauges d'épaisseur de revêtement, les étalons d'épaisseur de revêtement sont disponibles soit sous forme de plaques métalliques à revêtement certifié, soit sous forme de cales en plastique. Les plaques sont généralement plus précises et plus durables, mais aussi plus coûteuses. Les jauges d'épaisseur de revêtement de type 1 (mécanique) ne peuvent pas être vérifiées à l'aide de cales en plastique.

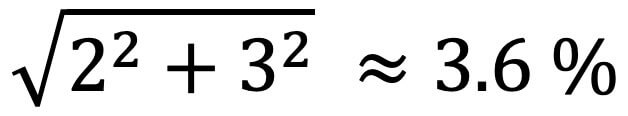

La moyenne d'une série de lectures doit être comprise dans les tolérances combinées de la jauge et de la référence standard. Pour déterminer la tolérance combinée, les tolérances de la jauge et de standard ne sont pas simplement additionnées, mais la formule de la "somme des carrés" doit être utilisée. Par exemple, si la précision de la référence standard est de ±2% et que la précision de l'instrument est de ±3%, la tolérance combinée est de ±3,6%, calculée comme suit :

Si les lectures sont en dehors de la tolérance combinée, il y a un problème avec la jauge ou la référence standard. La jauge ou la référence qui pose problème standard doit être identifiée, et toutes les mesures effectuées depuis le dernier contrôle de précision doivent être considérées comme suspectes.

Pour de nombreux instruments d'inspection, l'étalonnage et la vérification sont suffisants pour garantir que l'instrument mesure correctement. Cependant, pour les jauges d'épaisseur de revêtement, une troisième étape est souvent nécessaire : L'ajustement. En effet, les jauges d'épaisseur de revêtement ne mesurent pas directement l'épaisseur du revêtement, mais les propriétés magnétiques du substrat. Ces propriétés s'affaiblissent lorsque la sonde s'éloigne du substrat et sont donc liées à l'épaisseur du revêtement.

Cependant, d'autres facteurs peuvent affecter les propriétés magnétiques du substrat. Il s'agit notamment de :

Les jauges d'épaisseur de revêtement sont généralement étalonnées en usine pour donner de bons résultats sur un acier au carbone plat et lisse. Cependant, ils peuvent mesurer avec précision sur des applications dont la rugosité de surface, la géométrie, la composition ou la masse varient si un ajustement est effectué :

"3.1.2 ajustement-l'acte physique d'aligner les lectures d'épaisseur d'une jauge pour qu'elles correspondent à celles d'un échantillon d'épaisseur connu (suppression du biais), afin d'améliorer la précision de la jauge sur une surface spécifique."

Il est important de noter que tout ajustement ne tient compte que de la rugosité, de la géométrie, de la composition et/ou de la masse du substrat at l'endroit où l'ajustement a été effectué. Si l'un de ces facteurs change sur l'ensemble de la pièce ou du travail, un nouvel ajustement est souvent nécessaire. Certains instruments électroniques, tels que les modèles PosiTector 6000 Advanced , sont capables d'enregistrer plusieurs ajustements d'étalonnage afin que l'utilisateur puisse choisir l'ajustement qui convient le mieux à l'application at .

Il convient également de noter que les jauges d'épaisseur de revêtement ne sont pas toutes identiques. Consultez le fabricant ou le manuel d'utilisation de l'instrument pour obtenir les meilleures indications sur la façon de régler votre instrument particulier. L'aperçu suivant est un guide pour le réglage d'un type de jauges d'épaisseur de revêtement courantes.

Pour déterminer si un instrument doit être réglé, vérifiez que la moyenne d'une série de mesures sur le substrat non revêtu se situe dans la tolérance de l at instrument à zéro. Si la mesure est hors tolérance, il est probable qu'un réglage de l'instrument soit nécessaire. Il suffit souvent de compenser toutes les mesures ultérieures par l'erreur rencontrée lors de la mesure de contrôle. Les jauges électroniques de type II, comme le PosiTector 6000, sont généralement dotées d'une fonction intégrée de "réglage du zéro" qui rend le processus automatique. Si les mesures ultérieures du substrat non revêtu se situent dans la tolérance at zéro, l'ajustement a été effectué avec succès. Les jauges d'arrachement mécaniques de type I, telles que le PosiTest ont des échelles non linéaires, de sorte que l'instrument lui-même ne doit pas être ajusté. Au lieu de cela, l'utilisateur doit effectuer une lecture du métal de base (BMR) et soustraire cette valeur des futures lectures de l'épaisseur du revêtement.

Pour presque toutes les applications, l'instrument mesurera dans les limites de la tolérance sur l'ensemble de sa plage une fois que le réglage du zéro aura été effectué avec succès. Ceci peut être vérifié en plaçant une cale sur le substrat non revêtu et en s'assurant que la lecture de la jauge se situe dans la tolérance combinée de la cale et de la jauge. Dans les rares cas où la jauge se situe dans la tolérance at zéro mais en dehors de la tolérance sur une cale, un ajustement supplémentaire peut s'avérer nécessaire. Consultez le fabricant du manuel du produit pour plus de détails.

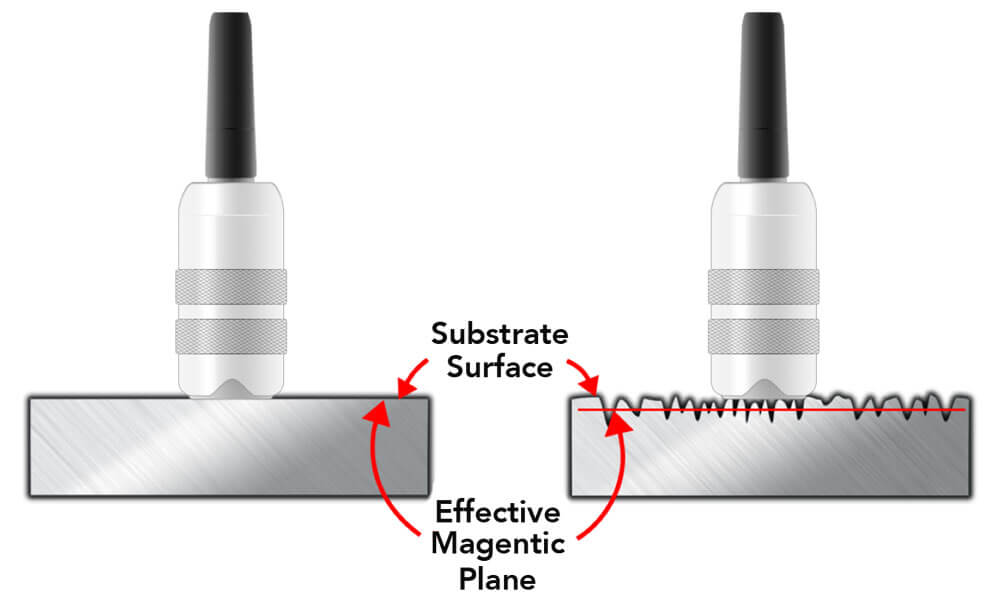

Bien qu'un ajustement du zéro soit souvent suffisant pour tenir compte des effets de la géométrie, de la composition et de la masse, un ajustement du zéro ne doit pas être effectué sur des surfaces grenaillées ou rugueuses. Sur ces surfaces, les jauges d'épaisseur de revêtement mesurent jusqu'à un point situé entre les pics et les creux de la rugosité, appelé "plan magnétique". Étant donné que la plupart des normes et spécifications indiquent que seule l'épaisseur du revêtement sur les pics du profil de la surface doit être rapportée, un ajustement est nécessaire.

Pour s'assurer qu'une jauge d'épaisseur de revêtement mesure l'épaisseur du revêtement "au-dessus des pics" du profil de surface, la procédure acceptée consiste à ajuster l'épaisseur connue d'une cale placée sur le substrat non revêtu. La cale repose sur les pics d'un profil de surface, ou d'un autre motif, et remplace le film de revêtement qui sera finalement appliqué. Les jauges électroniques de type II sont généralement dotées d'une fonction intégrée de " réglage en un point " qui simplifie le processus.

Comme les jauges d'arrachement mécaniques de type I utilisent généralement un grand aimant pour entrer en contact avec la surface au lieu d'une petite pointe de sonde, elles sont moins affectées par la rugosité de la surface. L'utilisateur peut simplement effectuer un réglage du zéro en prenant une lecture du métal de base (BMR) sur le substrat non revêtu et sablé et soustraire cette valeur des futures lectures de l'épaisseur du revêtement.

1 ASTM D7091 "Standard Practice for Nondestructive Measurement of Dry Film thickness of Nonmagnetic Coatings Applied to Ferrous Metals and Nonmagnetic, Nonconductive Coatings Applies to Non-Ferrous Metal " (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428), www.astm.org.

2 ISO 2808, Peintures et vernis - Détermination de l'épaisseur du film. Disponible auprès de l'American National Standards Institute (ANSI), 25 W. 43rd St., 4th Floor, New York, NY 10036, http://www.ansi.org.

3 SSPC PA2, Procedure for Determining Conformance to Dry Coating Thickness Requirements. Disponible auprès de la Society for Protective Coatings (SSPC), 40 24th St., 6th Floor, Pittsburgh, PA 15222-4656, http://www.sspc.org.

4 Entretien de votre jauge d'épaisseur de revêtement, David Beamish, PCE - Protective Coatings Europe, et JPCL Equipment Maintenance, avril 2005

DAVID BEAMISH (1955 - 2019), ancien président de DeFelsko Corporation, un fabricant new-yorkais d'instruments de test de revêtement portatifs vendus dans le monde entier. Il était titulaire d'un diplôme d'ingénieur civil et avait plus de 25 ans d'expérience dans la conception, la fabrication et la commercialisation de ces instruments de test dans une variété d'industries internationales, notamment la peinture industrielle, l'inspection de la qualité et la fabrication. Il a dirigé des séminaires de formation et a été un membre actif de diverses organisations, notamment NACE, SSPC, ASTM et ISO.