Les surfaces en acier sont fréquemment nettoyées par impact abrasif avant l'application de revêtements protecteurs. Le profil de surface qui en résulte, parfois appelé motif d'ancrage, est constitué d'un ensemble complexe de pics et de vallées qui doivent être évalués avec précision pour garantir la conformité aux spécifications du travail ou du contrat. Les paramètres mesurés comprennent la hauteur du profil, le nombre de pics, la densité des pics et l'augmentation de la surface (rugosité).

Dans l'industrie des revêtements de protection, le ruban réplique est largement utilisé pour quantifier le profil de la surface. Cependant, comme pour la plupart des autres moyens de mesure de surface, le ruban ne détermine que la hauteur maximale du profil. D'autres mesures de la texture de la surface, non moins significatives, peuvent être obtenues à l'aide de microscopes électroniques ou confocaux ou de profileurs laser interférométriques, mais ces instruments volumineux, complexes et coûteux ne sont pas adaptés à une utilisation sur le terrain.

Le ruban de réplique fournit une copie inversée d'une surface d'acier nettoyée par sablage. Cet article réexamine la réplique de bande comme source d'autres paramètres de profil de surface requis par les professionnels des revêtements. Il explique comment il est possible d'obtenir de nouvelles informations précieuses à partir de la réplique de bande en utilisant des appareils de terrain simples et peu coûteux.

Mots clés : surface ; profil ; réplique ; ruban ; rugosité ; adhésion ; rugosité

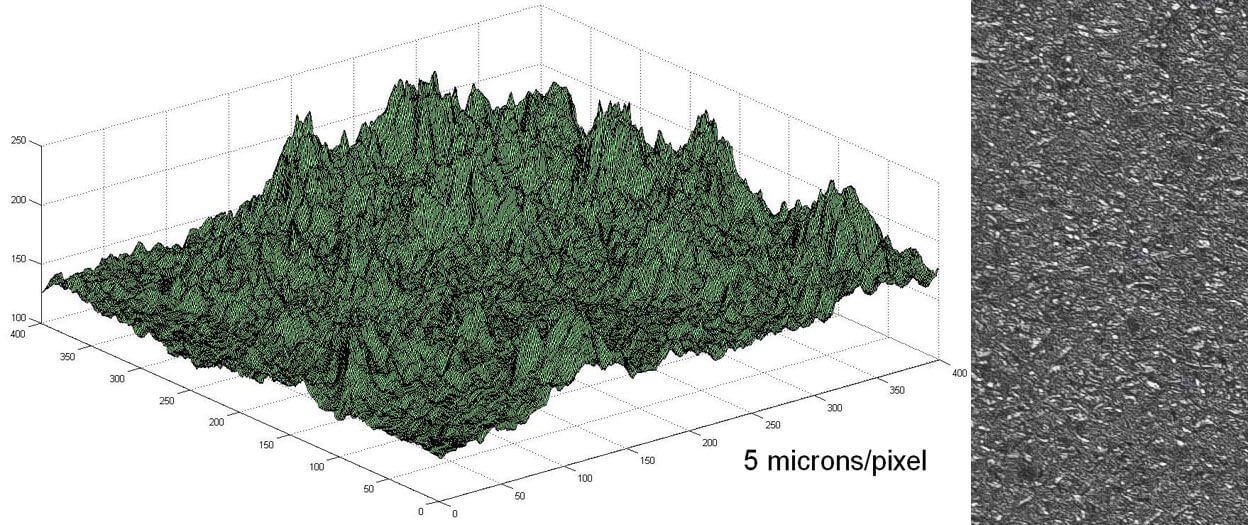

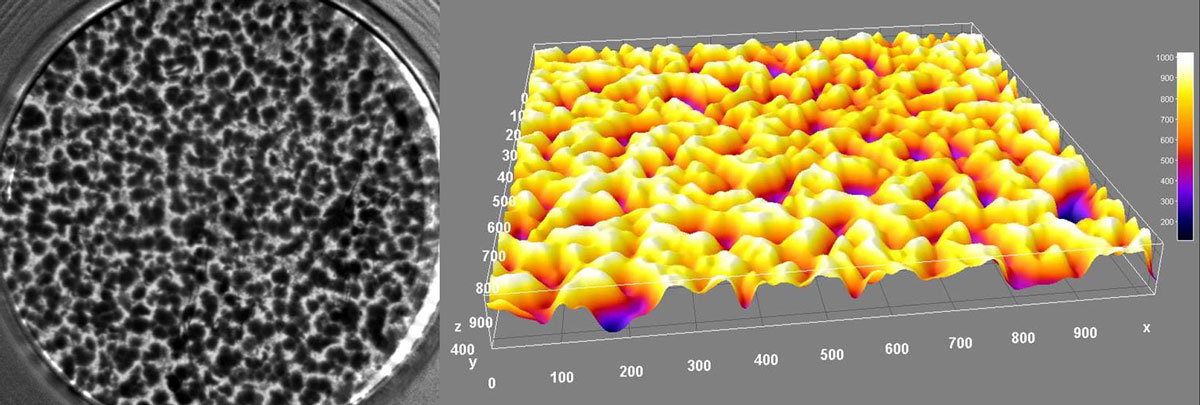

Une surface d'acier après grenaillage est constituée d'irrégularités aléatoires avec des pics et des vallées qui ne sont pas facilement caractérisés (Fig.1). Le caractère de la surface grenaillée permet de prédire l'adhérence de la peinture. Si la rugosité entre les pics et les vallées est insuffisante, la peinture n'adhérera pas. Si la rugosité entre les pics et les vallées est trop importante, les pics élevés peuvent dépasser de la peinture et devenir des foyers de corrosion.

Diverses méthodes de mesure sont à la disposition des professionnels des revêtements, notamment les microscopes à focalisation, les comparateurs de surface, les micromètres de profondeur et les rugosimètres à stylet. Chacune d'entre elles fournit une partie de l'information. Il est souhaitable d'obtenir les paramètres nécessaires à partir d'une seule source pratique. Cet article examine la bande réplique comme cette source possible.

Le ruban de réplique est une méthode connue depuis longtemps pour caractériser une surface. Elle est simple, relativement peu coûteuse et présente une bonne corrélation avec les résultats d'autres méthodes. Elle est particulièrement utile pour les mesures sur des surfaces courbes qui sont difficiles à mesurer directement avec des instruments à stylet ou des appareils de mesure interférométrique à balayage laser ou à distance focale optique. Il n'est donc pas surprenant qu'elle soit devenue la méthode de terrain la plus populaire pour mesurer le profil des surfaces. Son fonctionnement est décrit dans un certain nombre de normes internationales, notamment ASTM D44171, ISO 8503-52, NACE RP02873 et AS 3894.54.

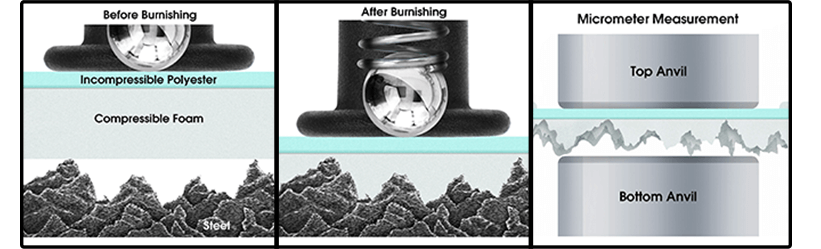

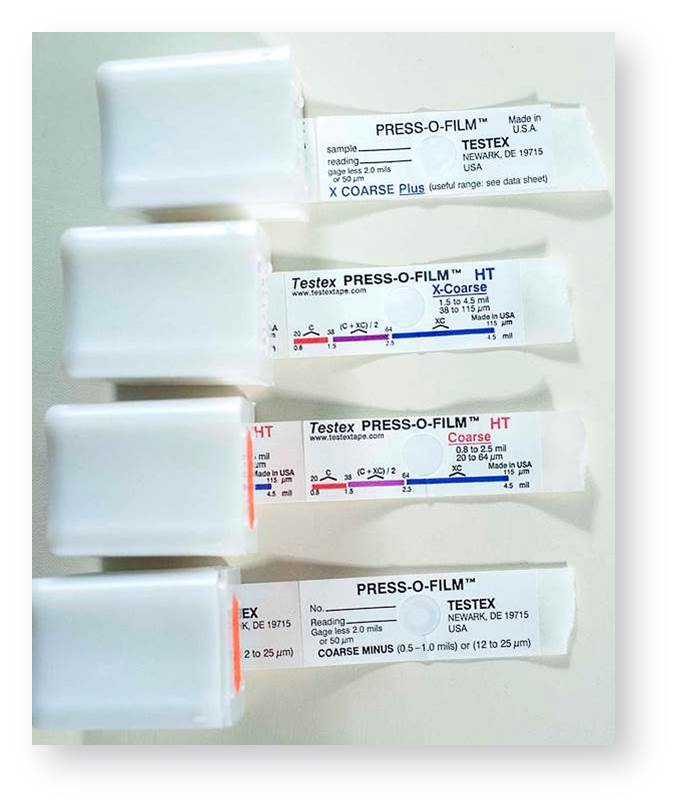

Le ruban réplique est constitué d'une couche de mousse compressible fixée sur un substrat en polyester incompressible d'épaisseur très uniforme (50 µm +2 µm). Lorsqu'elle est pressée contre une surface d'acier rugueuse, la mousse forme une impression, ou réplique inverse, de la surface. La mousse peut s'effondrer jusqu'à environ 25 % de son épaisseur avant effondrement. Par conséquent, lorsque les pics les plus élevés de la surface originale sont poussés vers le support en polyester, la mousse entièrement comprimée est déplacée latéralement. De même, les vallées les plus profondes de l'original créent les pics les plus élevés de la réplique.

En plaçant le ruban comprimé (réplique) entre les enclumes d'un micromètre à ressort et en soustrayant la contribution du substrat incompressible en polyester (50 µm), on obtient une mesure du profil de la rugosité de surface maximale moyenne de crête à vallée (Fig.2).

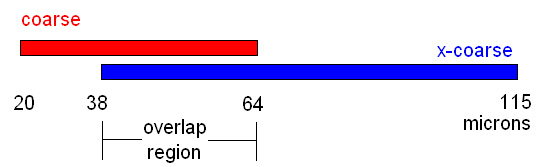

Le ruban réplique est disponible en plusieurs épaisseurs pour faciliter la mesure du profil dans différentes plages. La gamme primaire de mesure avec le ruban réplique est de 20 à 115 µm et est couverte par deux qualités de ruban comme suit :

Le ruban réplique est utilisé pour mesurer le profil de rugosité de l'acier grenaillé depuis la fin des années 1960. Comparée à d'autres méthodes, elle présente les avantages de la robustesse, d'un coût de démarrage relativement faible, d'une bonne répétabilité et de la possibilité de conserver une réplique physique de la surface évaluée. La méthode est largement utilisée et bien comprise.

Un autre avantage, parfois sous-estimé, est le fait que, contrairement aux techniques de sonde pointue, la méthode de réplique échantillonne une zone bidimensionnelle contiguë qui est suffisamment grande pour produire des statistiques solides. Un seul balayage du rugosimètre électronique, par exemple, échantillonne une ligne le long d'une surface sablée de 12,5 mm de long et de 10 µm de large, soit une surface totale de 0,12 mm2. Une seule réplique de mousse plastique échantillonne environ 31 mm2, soit une surface 250 fois plus grande.

Ces avantages s'accompagnent toutefois d'inconvénients. Le plus notable est le fait que cette méthode de réplication et la détermination de l'épaisseur associée sont des procédures analogiques et que chaque qualité ou épaisseur de ruban n'est précise que sur une plage limitée de hauteur de profil. Pour couvrir la gamme de profils les plus intéressants pour les professionnels des revêtements et des doublures (environ 20 à 115 µm), il faut deux qualités de ruban, "Coarse" et "X-Coarse".

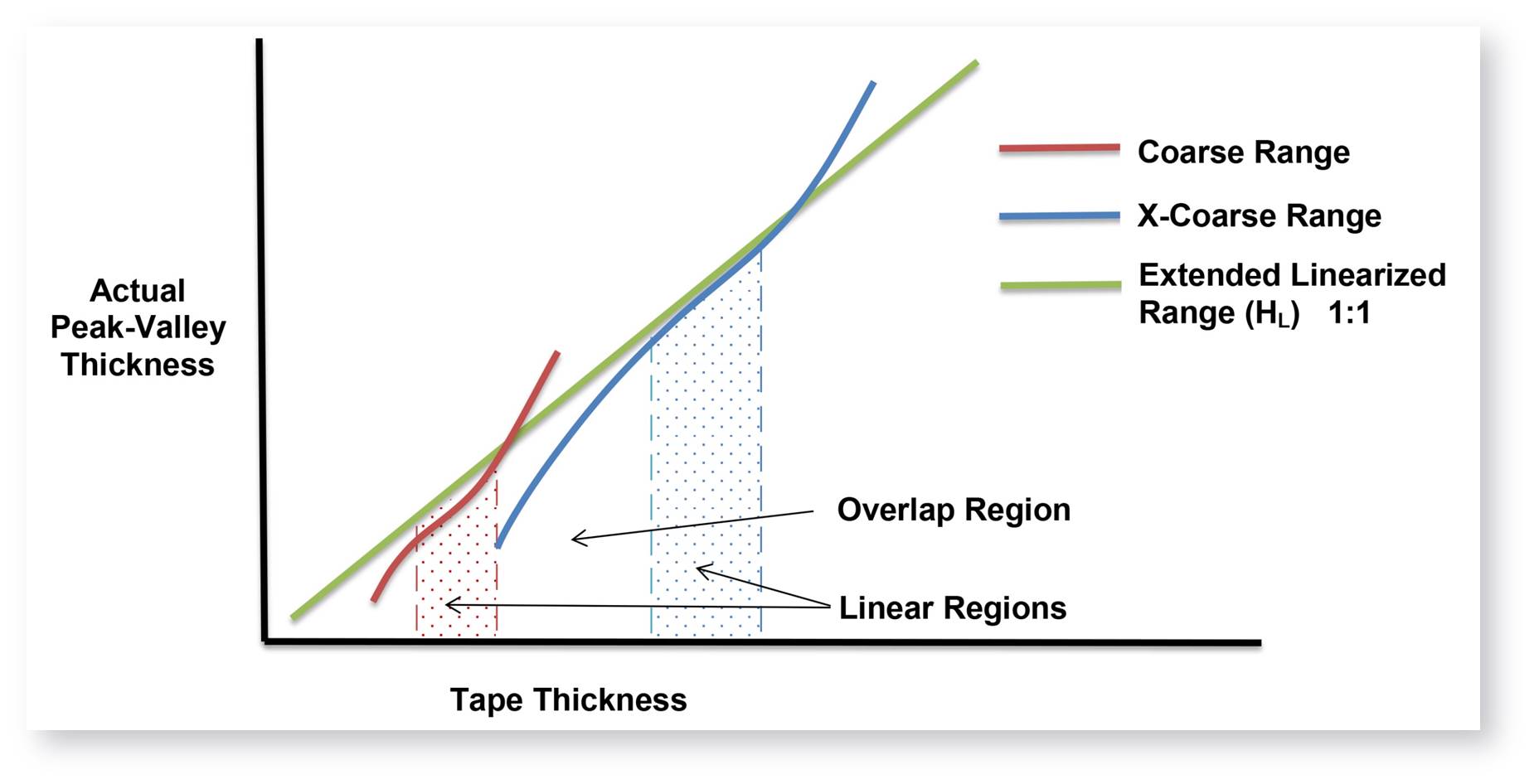

An unfortunate characteristic of replica tape is that measurements are most accurate near the middle of each grade's range and least accurate at the outer ends of each grade's range (Fig.3). That is why two other grades, Coarse Minus (<20 µm) and X-Coarse Plus (>115 µm), are used to check and, if necessary, adjust measurements at the lower and upper ends of the primary range.

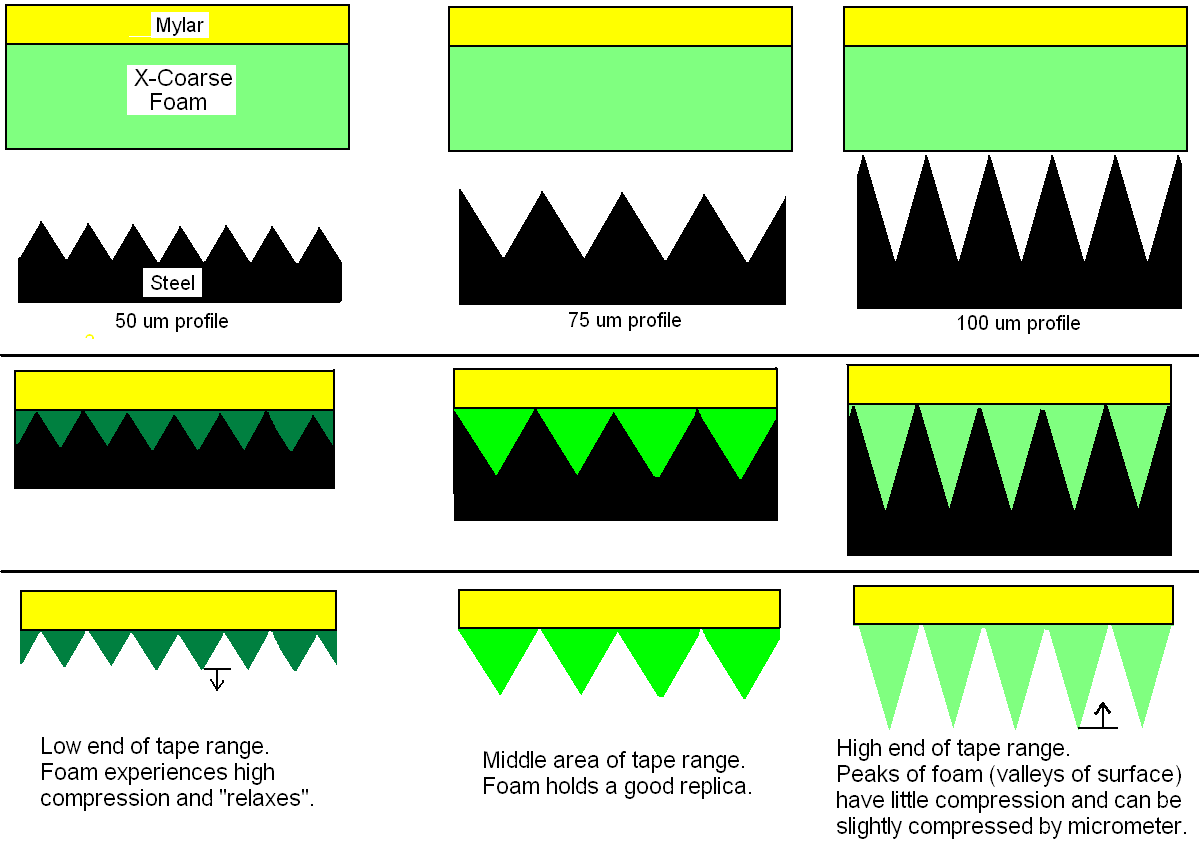

La raison de la perte de linéarité at extrémité de la gamme de chaque qualité de ruban est liée à la façon dont le ruban se comprime dans ces zones d'épaisseur. Chaque épaisseur, ou grade, de ruban perd en précision à mesure que les pics qu'il doit reproduire s'approchent de l'épaisseur totale de la mousse de reproduction. Lors de la mesure à l'aide d'un micromètre, les pics sont légèrement comprimés, ce qui équivaut à une forme de moyenne de la hauteur des pics. Cela limite la précision at l'extrémité supérieure de la gamme d'un grade. La limitation de la précision at l'extrémité inférieure de la plage est due au fait que, comme une éponge de cuisine bien pressée, la mousse de réplique atteint un état de compression totale et se détend peut-être un peu (Fig. 4). Le résultat, que ce soit at extrémités supérieures ou inférieures, est que la réponse de la mousse de réplique à la compression n'est pas linéairement liée au degré de compression.

L'extrémité supérieure de la fourchette du grade Coarse et l'extrémité inférieure de la fourchette du grade X-Coarse partagent une région de "chevauchement" de 38 à 64 μm (Fig.3&5). Les instructions actuelles de Testex décrivent une procédure relativement compliquée et longue (la moyenne d'une lecture utilisant le grade Coarse et d'une lecture utilisant le grade X-Coarse) qui est utilisée pour tricoter les sous-gammes Coarse et X-Coarse ensemble afin d'obtenir des lectures raisonnablement précises sur la plage plus large de 20 - 115 μm. Cette recette est un compromis entre la précision et la facilité d'utilisation.

Alternativement, les défauts imposés par la non-linéarité et la gamme limitée de ces deux sous-gammes de qualité de bande peuvent être compensés par un processeur utilisant des "tables de recherche". Cette option n'est pas envisageable pour un simple micromètre à ressort (Fig.6). Les instruments électroniques utilisant des processeurs puissants peuvent offrir aux utilisateurs la possibilité d'afficher soit la lecture directe traditionnelle de l'épaisseur de la réplique (H), soit d'appliquer eux-mêmes une valeur d'ajustement et d'afficher une mesure linéarisée de la hauteur du profil de surface (HL).

.png)

Le processeur de l'instrument, lorsqu'il passe en mode "linéarisé" HL, guide l'utilisateur à travers toutes les lectures nécessaires (nécessitant généralement l'insertion d'une seule réplique de qualité "grossière" ou "X-grossière") et renvoie une mesure ajustée pour la réponse non linéaire de la mousse. Cet ajustement de la linéarité a tendance à être faible (de l'ordre d'une déviation de standard ) mais les principaux avantages du conditionnement du signal de l'appareil sont une réduction de l'incertitude de mesure, une réduction de la charge de travail de l'inspecteur et de la probabilité d'erreur, et une réduction du nombre de répliques nécessaires aux inspecteurs pour assurer la précision. De plus, étant donné que chaque grade de ruban fonctionne en réalité sur une plage plus large que celle spécifiée sur l'étiquette, avec des facteurs d'ajustement appropriés, le grade X-Coarse peut être utilisé pour mesurer un profil dans la plage Coarse nominale et vice versa.

Aussi intéressantes que soient ces informations améliorées sur la hauteur du profil, la surface de 31 mm2 de la réplique contient encore plus de données sur la caractérisation de la surface. De nouvelles données significatives sont disponibles grâce à l'imagerie numérique.

Une propriété de la bande qui est liée à sa capacité à reproduire des surfaces est l'augmentation de la transmission optique de la bande lorsqu'elle est comprimée. La transmission de la lumière est proportionnelle au degré de compression. Une photographie d'un morceau de bande répliquée rétroéclairée révèle des zones claires de forte compression (pics) et des zones sombres de faible compression (vallées) (Fig.7a).

Grâce à ce principe de transparence, il est possible de déterminer le nombre de pics en comptant simplement les points lumineux sur l'empreinte, tels que pris par un capteur d'image numérique. Ces mesures de luminosité (dont la taille est comparable à celle de la sonde de 5 microns d'un dispositif de mesure du profil d'un stylet) correspondent à des mesures d'épaisseur qui, à leur tour, reflètent le profil de la surface originale. Un instrument doté d'un processeur exécutant un algorithme approprié peut identifier les pics et déterminer la densité surfacique des pics, c'est-à-dire le nombre de pics présents par centimètre carré, ou Pd, tel que défini par la norme ASME B46.15.

Contrairement aux profileurs à stylet, les compteurs de pics à bande réplique, comme les profileurs optiques interférométriques de qualité laboratoire, délicats et coûteux, calculent de véritables densités de pics bidimensionnelles. Les profileurs à stylet ne mesurent qu'une seule ligne sur une surface rugueuse et la plupart des caractéristiques qu'ils enregistrent comme des "pics" sont en fait des "épaules de pic" où le stylet a tracé sur le côté du pic plutôt que sur le sommet du pic.

Un autre avantage de ces images est qu'un plus grand nombre de données est utilisé pour dériver chaque mesure (1 000 000 de points pour une seule mesure de bande de réplique contre 5 000 points pour un seul balayage de stylet de 2,5 cm). De plus, tout ceci est réalisé avec un instrument de terrain robuste qui utilise du matériel peu coûteux pour obtenir des données de caractérisation de surface similaires à celles obtenues avec des instruments de laboratoire.

D'autres paramètres de caractérisation de la surface peuvent être extraits une fois que la relation épaisseur/transparence a été appliquée à l'interprétation de l'image d'intensité à l'aide d'un logiciel de rendu 3D. Il en résulte des cartes tridimensionnelles de la surface d'acier grenaillé à at coût bien inférieur à celui des appareils de profilage interférométrique (Fig.7b).

Si la hauteur et le nombre de pics sont des facteurs de l'adhésion à long terme des revêtements, ils contribuent tous deux à un paramètre sous-jacent plus fondamental : la surface développée6, ou Sdr.

A partir d'images 3D, il est possible de mesurer l'augmentation de la surface résultant d'une opération de sablage. Sdr est un paramètre de champ 3D qui donne une corrélation fonctionnelle à la technique d'application en fournissant aux professionnels des revêtements une valeur de rugosité - la surface supplémentaire créée par le sablage en tant qu'augmentation en pourcentage (surface réelle / surface x-y)7.

Un appareil portable simple et peu coûteux utilisant des capteurs d'épaisseur et d'imagerie peut caractériser la réplique de la bande et générer des images et des statistiques de la surface originale. Ces paramètres comprennent :

H - La moyenne des distances maximales entre les crêtes et les creux obtenues en mesurant l'épaisseur de la bande de réplique avec un micromètre ou un capteur d'épaisseur.

HL - Une mesure plus précise de la hauteur de crête à vallée, ajustée pour tenir compte de la non-linéarité de la bande, sans qu'il soit nécessaire de faire la moyenne de 2 répliques ou plus. Cette méthode présente l'avantage supplémentaire de pouvoir étendre la portée de chaque grade de bande réplique.

Pd - Densité surfacique maximale selon la norme ASME B46.1. Cette valeur est souvent citée comme un indicateur de la quantité d'adhérence mécanique disponible pour ancrer les revêtements de protection.

Sdr - Rapport de la surface interfaciale développée, exprimé en pourcentage de la surface supplémentaire apportée par la texture par rapport à un plan idéal de la taille de la région de mesure. Images - Rendu 2D et 3D de la surface de la réplique du ruban à des fins de documentation.

1ASTMD4417 "Standard Test Methods for Field Measurement of Surface Profile of Blast Cleaned Steel " (ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428)

2ISO8503-5 "Préparation des substrats en acier avant l'application de peintures et de produits connexes - Caractéristiques de rugosité de surface des substrats en acier nettoyés au jet - Partie 5 : Méthode du ruban réplique pour la détermination du profil de surface" (Organisation internationale de normalisation (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Genève 20, Suisse)

3NACE Standard RP0287-2002, "Field Measurement of Surface Profile of Abrasive Blast-Cleaned Steel Surfaces Using a Replica Tape". (National Association of Corrosion Engineers (NACE), 1440 South Creek Dr., Houston, TX USA 77084-4906)

4Australian Standard AS 3894.5-2002, "Site testing of protective coatings, Method 5 : Determination of surface profile". (Standards Australia, GPO Box 476, Sydney NSW 2001 Australie)

5ASMEB46.1-2009 "Surface Texture (Surface Roughness, Waviness, and Lay)" (The American Society of Mechanical Engineers, Three Park Avenue, New York, NY 10016-5990 USA)

6ISO25178-2 "Spécification géométrique des produits (GPS) - État de surface : Aire - Partie 2 : Termes, définitions et paramètres d'état de surface" (Organisation internationale de normalisation (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Genève 20, Suisse)

7C.A. Brown et S. Siegmann, "Fundamental scales of adhesion and area-scale fractal analysis", International Journal of Machine Tools and Manufacture, 41 (2001) 1927-1933.

iL'auteur tient à remercier Leon Vandervalk de DeFelsko et Bob Stachnik de Testex pour leur aide.

DAVID BEAMISH (1955 - 2019), ancien président de DeFelsko Corporation, un fabricant new-yorkais d'instruments de test de revêtement portatifs vendus dans le monde entier. Il était titulaire d'un diplôme d'ingénieur civil et avait plus de 25 ans d'expérience dans la conception, la fabrication et la commercialisation de ces instruments de test dans une variété d'industries internationales, notamment la peinture industrielle, l'inspection de la qualité et la fabrication. Il a dirigé des séminaires de formation et a été un membre actif de diverses organisations, notamment NACE, SSPC, ASTM et ISO.