par David Beamish, DeFelsko Corporation

Mise à jour : 09/20/2021

Résumé : La performance du revêtement est liée à la hauteur du profil sur une surface en acier. Trois types d'appareils sont disponibles pour prendre des mesures de ce profil de surface : les rubans de réplique, les micromètres de profondeur équipés de sondes pointues et les testeurs de rugosité à stylet. Cet article présente les résultats d'une analyse récente des mesures prises par les trois types d'appareils sur de l'acier grenaillé avec un assortiment de moyens de grenaillage et propose une nouvelle méthode de mesure des micromètres de profondeur appelée moyenne des pics maximums.

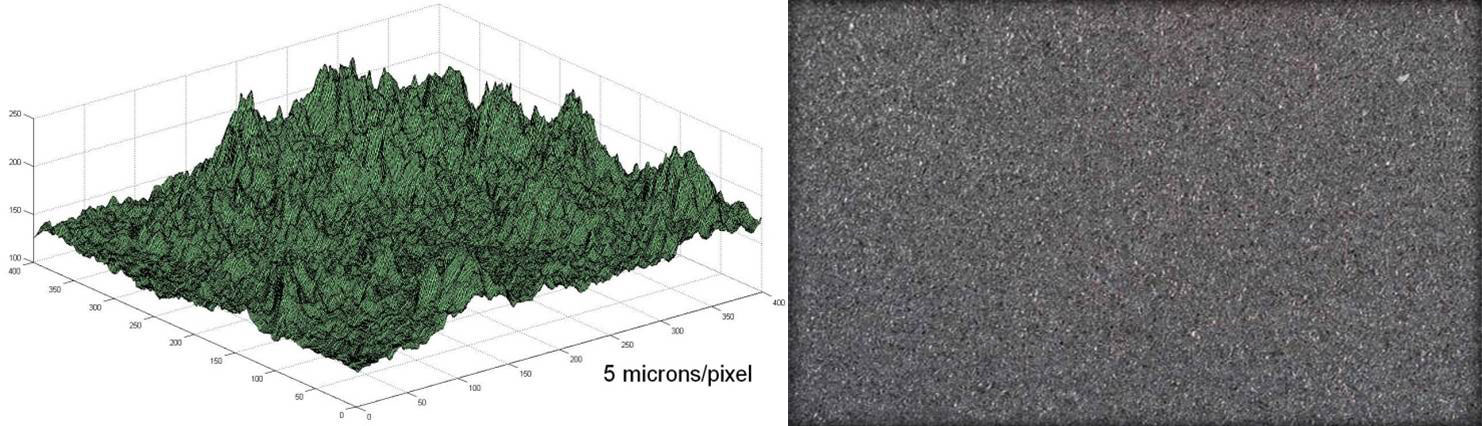

Les surfaces en acier sont fréquemment nettoyées par impact abrasif avant l'application de revêtements de protection. Ce procédé permet d'éliminer les revêtements précédents et de rendre la surface rugueuse pour améliorer l'adhérence du revêtement. Le profil de la surface qui en résulte, ou motif d'ancrage, est constitué d'un motif complexe de pics et de vallées qui doit être évalué avec précision pour garantir la conformité aux spécifications du travail ou du contrat.

Les professionnels des revêtements de protection disposent de plusieurs méthodes d'essai pour déterminer la quantité de profil de surface. Peu d'informations ont été disponibles pour les aider à choisir un instrument ou à comparer les résultats de différentes méthodes.

Une surface d'acier nettoyée par grenaillage présente des irrégularités aléatoires avec des pics et des creux qui ne sont pas faciles à caractériser. Les instruments capables de mesurer ce profil avec une grande précision, tels que les microscopes électroniques à balayage, ne conviennent qu'à une utilisation en laboratoire. Les méthodes de terrain sont souhaitables. Les gammes de profils de surface sont souvent spécifiées et le profil de surface recommandé est différent pour les divers types de revêtements.

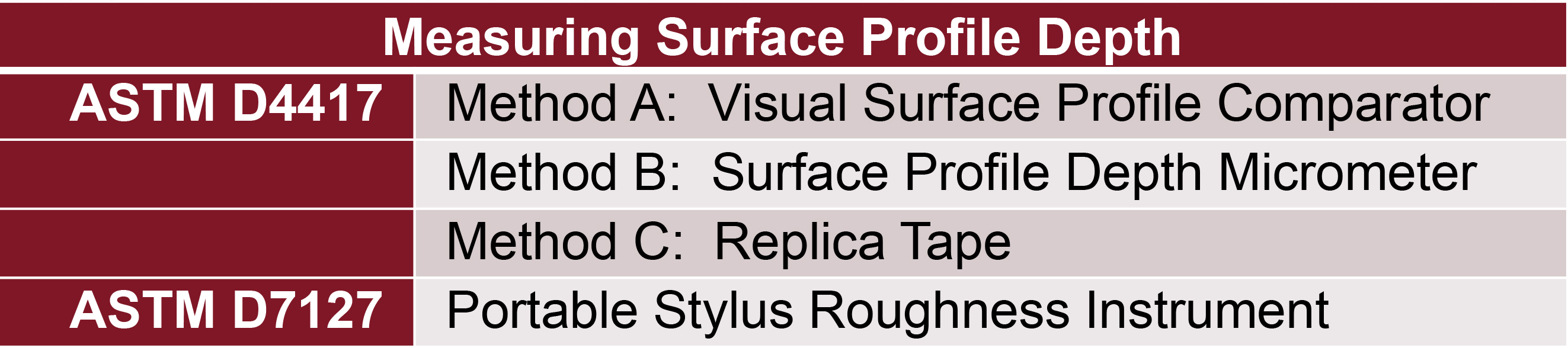

La détermination du profil de surface dépend de sa définition. La norme ISO1 8503-12 le définit comme la hauteur des principaux pics par rapport aux principales vallées. ASTM3 D71274 le décrit comme les déviations verticales positives et négatives mesurées à partir d'une ligne moyenne, approximativement le centre du profil évalué. La norme ASTM D4417-115 définit le profil de surface comme "la hauteur des pics principaux par rapport aux vallées principales". Elle décrit 3 méthodes de mesure différentes :

L'industrie ne dispose pas de normes de profil avec des valeurs traçables à un Institut national de métrologie. Si tel était le cas, les instruments pourraient être vérifiés par rapport à ces normes, des déclarations de précision pourraient être publiées et les utilisateurs auraient un moyen de corréler leurs résultats. Des normes pourraient déterminer la relation entre les valeurs obtenues à partir d'un ruban de réplique et celles obtenues à partir de micromètres de profondeur, et ainsi de suite.

Ne disposant pas de normes physiques, l'industrie a choisi une méthode d'arbitrage. NACE6, ASTM et ISO décrivent la hauteur du profil de surface comme la distance mesurée du sommet du pic le plus élevé au fond de la vallée la plus basse dans le champ de vision d'un microscope optique. Un microscope est focalisé sur le pic le plus élevé dans le champ de vision. La distance parcourue par l'objectif pour faire la mise au point sur la vallée la plus basse dans le même champ de vision est une mesure unique de la hauteur du profil. La moyenne arithmétique de 20 mesures de ce type donne la hauteur maximale moyenne du sommet à la vallée. En d'autres termes, il s'agit de la moyenne des pics maximums.

La méthode du microscope n'étant pas pratique sur le terrain, les grandes organisations soutiennent un certain nombre de méthodes alternatives qui sont à la fois pratiques et couramment utilisées par les inspecteurs.

L'ISO fabrique des comparateurs de profil de surface pour l'acier nettoyé par grenaille ou par grains abrasifs7 qui sont basés sur la méthode du microscope à focalisation. En utilisant des moyens visuels ou tactiles, l'utilisateur compare la surface de l'acier avec le profil de chaque segment du comparateur pour appliquer un classement approprié de "fin", "moyen" ou "grossier". L'annexe B de la norme ISO 8503-5 montre qu'il existe une bonne corrélation entre ces comparateurs et les mesures effectuées par les méthodes du ruban réplique et du stylet. Il n'existe pas de méthode ISO pour les micromètres de profondeur et les micromètres de profondeur ne doivent pas être utilisés pour mesurer sur les comparateurs de profil en raison du manque de planéité des comparateurs.

La norme NACE RP0287 (mise à jour en 2016 sous le nom de SP0287-2016-SG) montre également8 que les mesures effectuées à l'aide d'un ruban de réplique et d'un microscope à focalisation concordent dans leurs limites de confiance (deux écarts de standard ) dans 11 cas sur 14.

Leruban de réplique est simple, relativement peu coûteux et présente une bonne corrélation avec les résultats du microscope de focalisation. Il n'est donc pas surprenant qu'elle soit devenue la méthode de terrain la plus populaire pour mesurer le profil des surfaces.

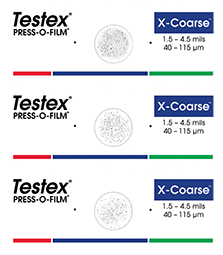

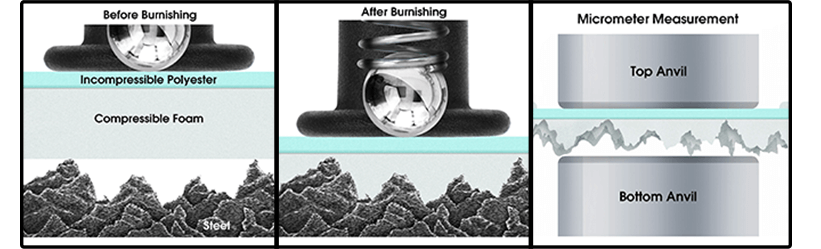

Le ruban réplique est constitué d'une couche de mousse compressible fixée à un substrat en polyester incompressible d'une épaisseur très uniforme (2 mils +0,2 mils9). Lorsqu'elle est pressée contre une surface d'acier rugueuse, la mousse s'affaisse et forme une empreinte de la surface. En plaçant le ruban comprimé entre les enclumes d'une jauge d'épaisseur micrométrique et en soustrayant la contribution du substrat incompressible, 2 mils, on obtient une mesure du profil de la surface.

Soustrayez automatiquement le film incompressible de 50,8 μm (2 mils) de toutes les lectures avec le lecteur de bande répliquePosiTector RTR H.

Selon la norme ISO 8503-5, "cette méthode mesure un 'profil maximal moyen de la crête à la vallée' parce que les enclumes de la jauge micrométrique aplatissent légèrement le profil de la réplique de sorte que la lecture équivaut à une valeur maximale moyenne, bien que ce ne soit pas la même chose qu'une moyenne mathématique." Donc, encore une fois, nous avons une méthode qui mesure essentiellement la moyenne des pics maximums.

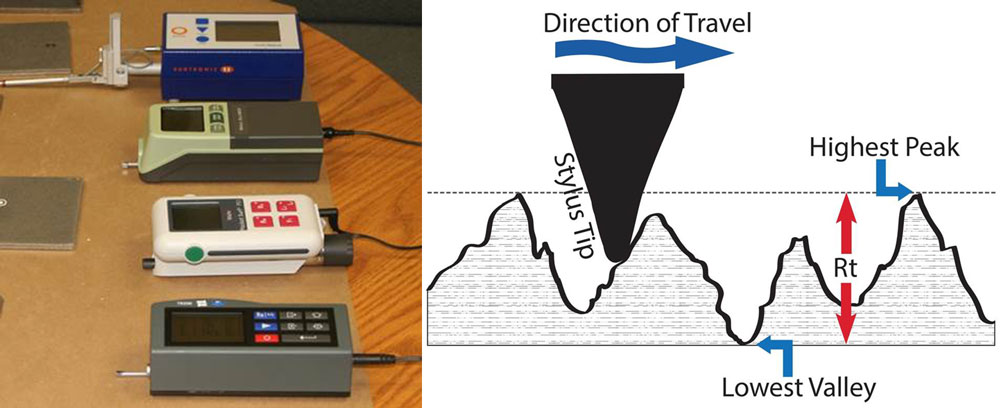

Ces dernières années, deux autres méthodes de mesure du profil ont gagné en popularité : le rugosimètre à stylet (ASTM D7127) et le micromètre de profondeur (ASTM D4417 Méthode B). Les versions électroniques de ces instruments présentent l'avantage de réduire l'influence de l'opérateur et de permettre la collecte et l'analyse numériques des données de mesure.

Pour plus d'informations sur les instruments numériques de profil de surface, veuillez consulter le PosiTector SPG Digital Surface Profile Gauge ou le PosiTector RTR H Digital Replica Tape Reader.

Un appareil portable de mesure de la rugosité de surface par stylet fonctionne en tirant un stylet at vitesse constante sur la surface. L'instrument enregistre les distances ascendantes et descendantes parcourues par le stylet lorsqu'il traverse la surface. Il mesure Rt conformément à la norme ISO 428710, dans laquelle Rt est la distance verticale entre le pic le plus élevé et la vallée la plus basse sur une longueur d'évaluation donnée de 0,5 pouce. Cinq de ces traces sont effectuées et les valeurs Rt sont moyennées pour obtenir à nouveau la moyenne des pics maximaux.

Le comité D01.46 de l'ASTM a effectué une évaluation de la précision et du biais de cette méthode dans 11 laboratoires en demandant aux participants de mesurer cinq panneaux d'essai en acier grenaillé à l'aide d'un ruban réplique et de trois instruments à stylet. Ils ont choisi des stylos dont la portée verticale était suffisante pour permettre de mesurer les surfaces relativement rugueuses qui intéressent l'industrie des revêtements. Malgré cela, le profil de certains des panneaux dépassait les limites de mesure de certains des instruments sélectionnés.

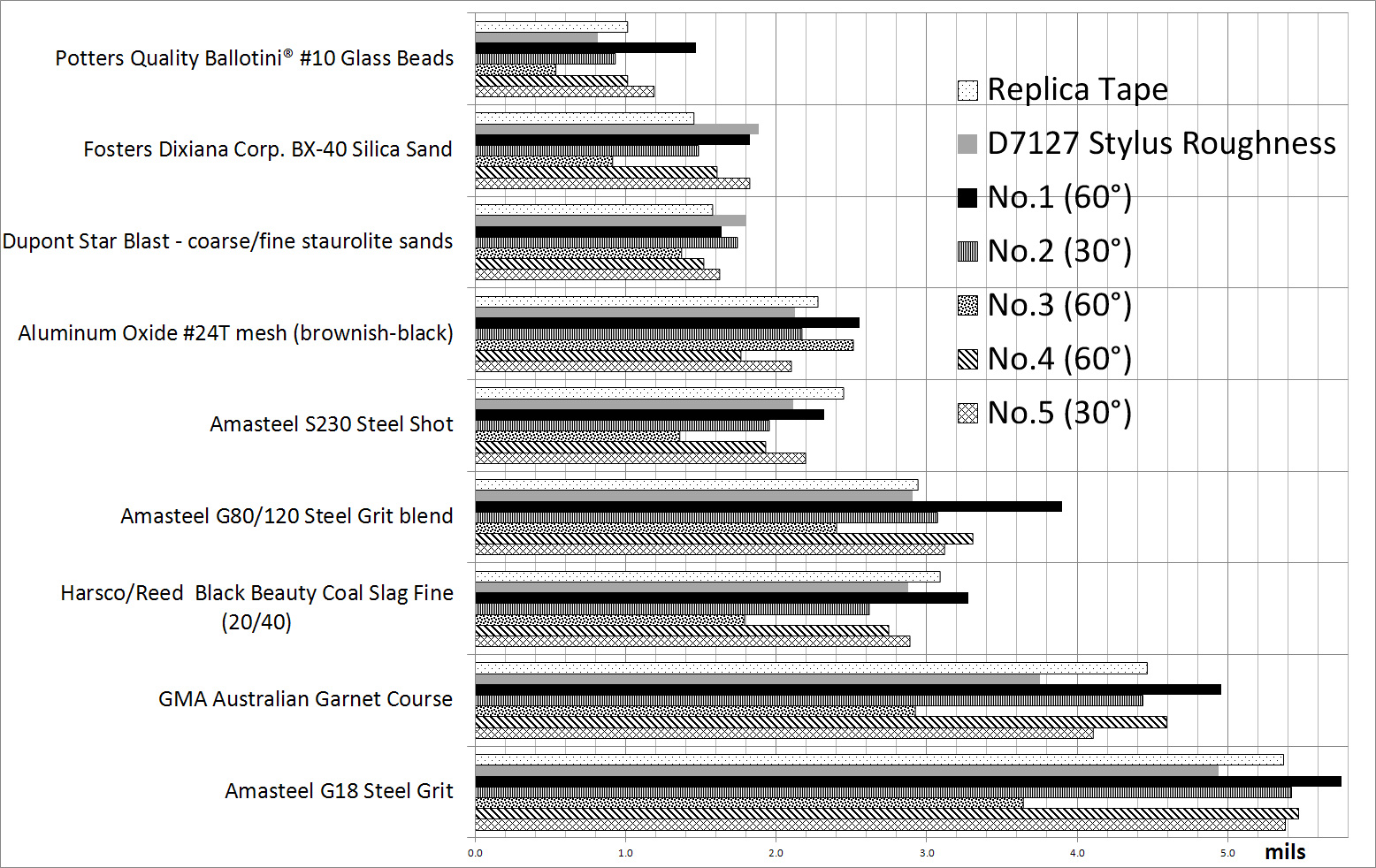

Les résultats préliminaires ont confirmé l'existence d'une relation étroite entre les méthodes de rugosité de la bande de réplique et du stylet, comme l'a conclu l'ISO. Lorsque les résultats seront publiés, les professionnels de l'industrie auront accès à des données de corrélation fiables.

Il ne reste donc que la méthode du micromètre de profondeur sans étude comparative. Afin d'établir une corrélation entre les trois types d'appareils, cet article propose que les mesures du micromètre de profondeur soient analysées à l'aide d'une méthode qui produit des résultats similaires à ceux du ruban et du stylet et qui est conforme à leurs objectifs de mesure, une méthode appelée "moyenne des pics maximaux".

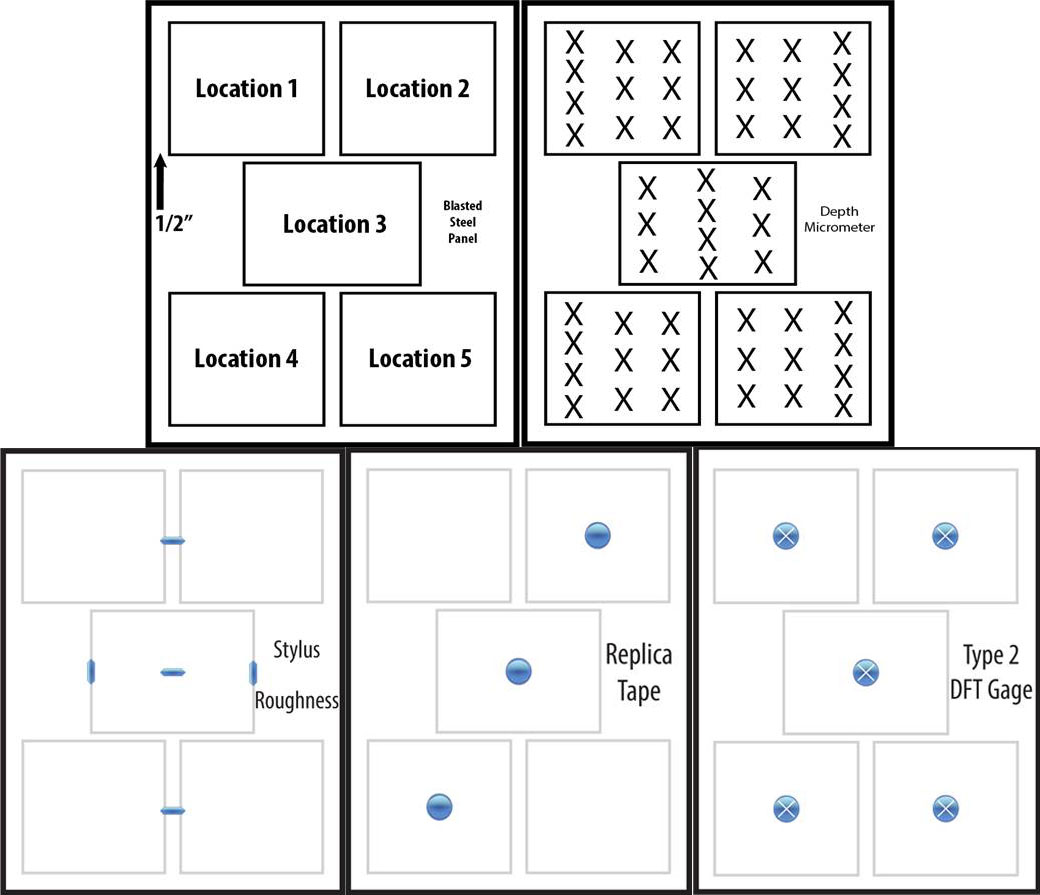

Pour obtenir cette valeur, le profil est mesuré at un nombre suffisant d'endroits pour caractériser la surface, généralement cinq. At chaque endroit, dix relevés sont effectués et le relevé le plus élevé est enregistré. La moyenne de tous les emplacements est indiquée comme étant le profil de la surface.

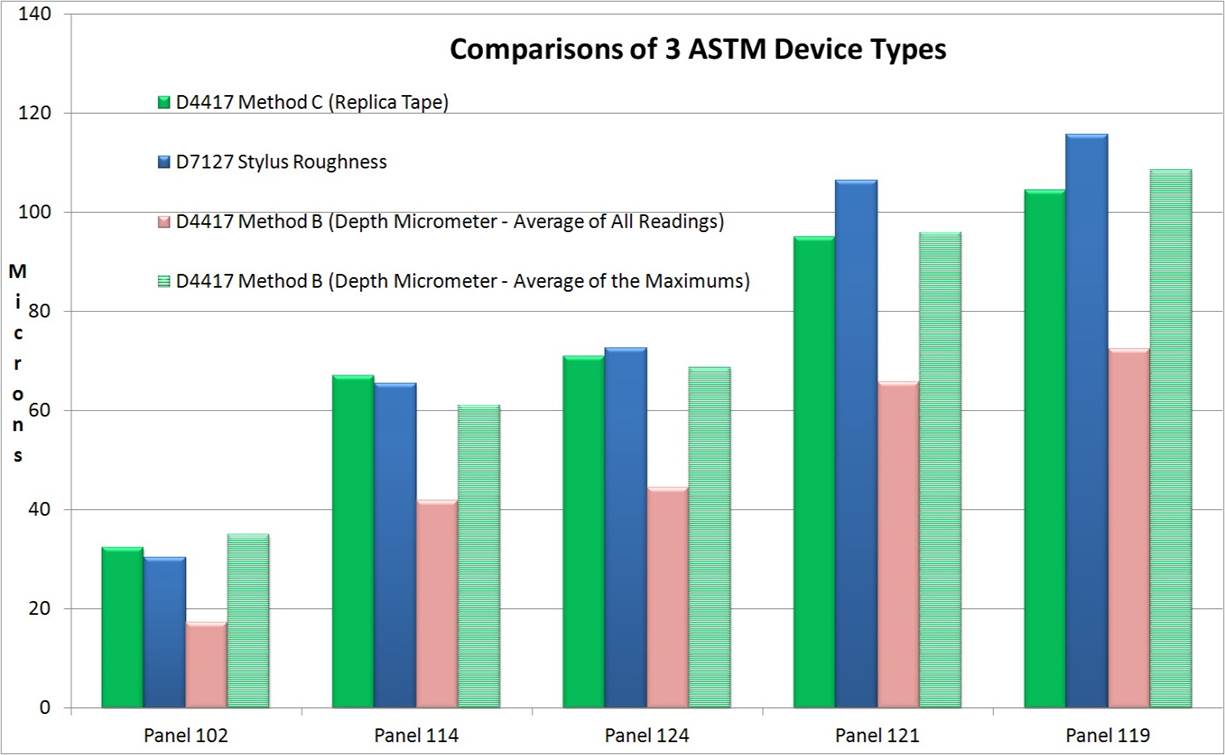

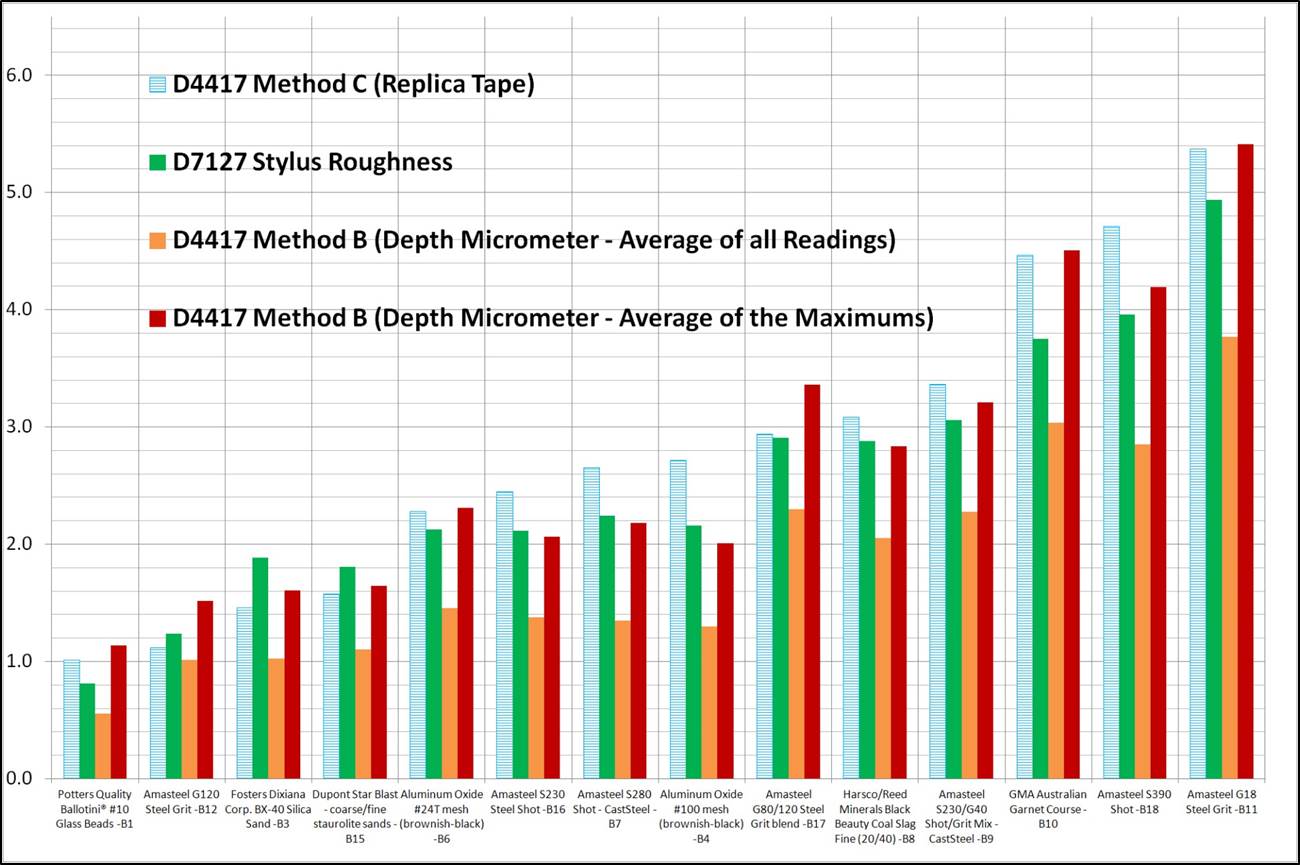

L'impulsion pour cette étude est venue des essais préliminaires sur des panneaux ASTM avec un seul instrument de micromètre de profondeur. Comme le montre la figure 5, lorsque la méthode d'analyse de la moyenne des pics maximums a été utilisée, les résultats des micromètres de profondeur s'alignaient étroitement avec les résultats des rubans et des stylets.

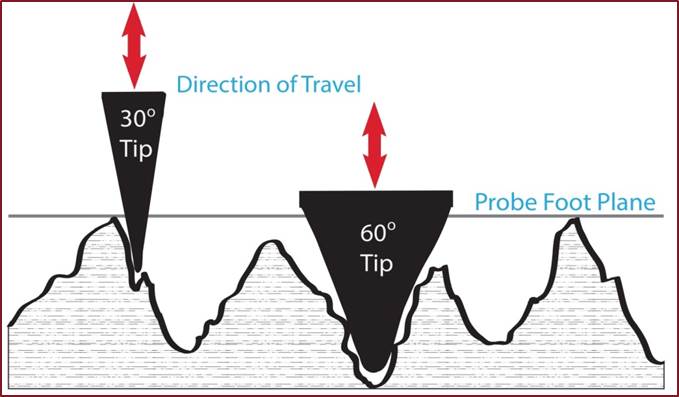

Un instrument de type micromètre de profondeur comporte une base plate qui repose sur la surface et une sonde à ressort qui tombe dans les vallées du profil de la surface. La base plate repose sur les pics les plus élevés et chaque mesure est donc la distance entre les pics locaux les plus élevés et la vallée particulière dans laquelle la pointe a été projetée.

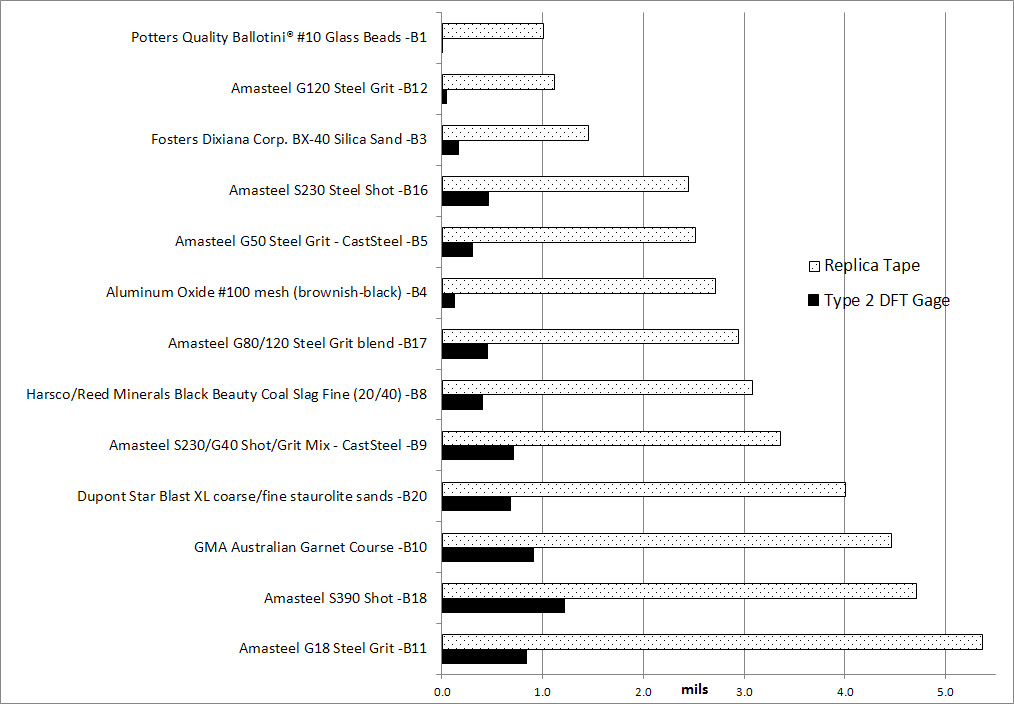

Actuellement, la norme ASTM D4417 exige que l'utilisateur fasse la moyenne de toutes les mesures du micromètre de profondeur, quelle que soit la faiblesse de certaines lectures. Il n'est pas surprenant que les résultats finaux calculés soient généralement inférieurs à ceux obtenus par les méthodes du ruban et du stylet. Cette étude a confirmé cette hypothèse (Fig.12). Il est arrivé que l'un des instruments enregistre des valeurs at ou supérieures aux résultats obtenus avec le ruban, mais ce fut l'exception.

Après l'étude ASTM à 5 panneaux mentionnée ci-dessus, la méthode du micromètre de profondeur était la seule méthode sans étude comparative. Afin d'établir une corrélation entre les trois types de dispositifs, le présent document propose que les mesures du micromètre de profondeur soient analysées à l'aide d'une méthode qui produit des résultats similaires à ceux du ruban et du stylet et qui est conforme à leurs objectifs de mesure, une méthode appelée "moyenne des pics maximaux".

Pour obtenir cette valeur, le profil est mesuré at un nombre suffisant d'endroits pour caractériser la surface, généralement cinq. At chaque endroit, dix relevés sont effectués et le relevé le plus élevé est enregistré. La moyenne de tous les emplacements est indiquée comme étant le profil de la surface.

L'impulsion pour cette étude est venue des essais préliminaires sur des panneaux ASTM avec un seul instrument de micromètre de profondeur. Comme le montre la figure 5, lorsque la méthode d'analyse de la moyenne des pics maximums a été utilisée, les résultats des micromètres de profondeur s'alignaient étroitement avec les résultats des rubans et des stylets.

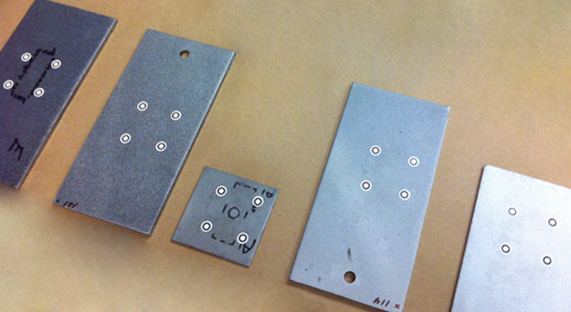

Pour confirmer ces résultats, vingt panneaux sablés avec des types de supports courants ont été obtenus auprès de KTA Labs11 et cinq micromètres de profondeur courants ont été acquis. Cinq personnes ont effectué 50 mesures sur chaque panneau avec chaque instrument dans un environnement de bureau contrôlé, pour un total de 5 000 lectures.

Un minimum de 3 mesures répétées du ruban ont été prises sur chaque panneau et la moyenne a été calculée. Lorsque les résultats se situaient dans les limites de la gamme du ruban, des mesures supplémentaires ont été prises avec le niveau de ruban suivant et la moyenne a été calculée conformément aux instructions du fabricant.

Voir"Replica Tape - Une source de nouvelles informations sur les profils de surface" pour plus d'informations sur la mesure de Replica Tape.

Les mesures de la rugosité du stylet ont été obtenues à partir de trois instruments de terrain courants à des fins de comparaison. Enfin, les lectures de métal de base (BMR) de chaque panneau ont été obtenues à partir de jauges d'épaisseur de revêtement magnétique de type 1 et de type 2.

Les sondes DFT mesurent la distance entre leur pointe et le plan magnétique de l'acier. Sur l'acier lisse, le plan magnétique coïncide avec la surface de l'acier. Sur un acier rugueux, le plan magnétique se situe quelque part entre le pic le plus élevé et la vallée la plus basse du profil, un emplacement qui peut varier selon le type d'instrument. C'est pourquoi les instruments DFT affichent généralement une valeur élevée ou positive en raison de la rugosité de l'acier.

La norme SSPC-PA 2 et d'autres normes exigent qu'un facteur de correction soit appliqué afin de compenser cet effet de rugosité. En général, une cale en plastique est placée sur le profil nu et mesurée à l'aide de la jauge DFT . La jauge est réglée de manière à ce que le résultat corresponde à l'épaisseur de la cale. La cale simule l'accumulation de peinture sur les pics et le réglage garantit que les mesures d'épaisseur de peinture sont effectuées à partir du niveau moyen des pics du profil, plutôt qu'à partir du plan magnétique.

Pour quantifier l'effet du profil sur les jauges DFT , des mesures ont été effectuées sur tous les panneaux par des instruments de type 1 (arrachement mécanique) et de type 2 (électronique) après un contrôle de zéro sur de l'acier lisse et plat. Le résultat moyen de cinq mesures a été enregistré pour chaque panneau.

L'instrument de type 1 a été le moins affecté par le profil et a mesuré un maximum de 0,3 mils sur la surface la plus rugueuse. L'instrument de type 2 a mesuré entre un minimum de 0 sur la surface sablée aux billes de verre et un maximum de 1,2 mil sur la surface sablée au S390. Dans l'ensemble, l'instrument DFT a donné des résultats d'épaisseur compris entre 1 et 26 % des hauteurs de profil de surface mesurées par le ruban réplique, avec une moyenne de 13 % pour tous les panneaux.

Certaines rugosités de surface dépassent les capacités de mesure des méthodes à ruban et à stylet. Les bonnes pratiques suggèrent que les rubans de qualité commerciale permettent de mesurer des profils de crête à vallée moyens compris entre 0,5 et 5 mils. Tous les micromètres de profondeur utilisés dans l'étude avaient des plages étendues adaptées à la mesure des surfaces en acier grenaillé et n'ont pas atteint leur maximum sur aucun des panneaux.

Consultez le guide de commande de la jauge de profil de surfacePosiTector SPG pour connaître les plages de mesure.

Plusieurs panneaux présentaient des zones où tous les types d'instruments produisaient des valeurs de profil élevées. Ces variations peuvent être dues à la nature irrégulière du sablage à la main. On peut supposer que des surfaces plus grandes auraient des irrégularités similaires.

Il n'a pas été possible de faire des essais avec chaque dispositif exactement au même endroit sur chaque panneau (Fig.7). Le ruban réplique a permis d'examiner une surface relativement grande et a donc nécessité moins de mesures pour caractériser correctement la surface. Les méthodes du stylet et du micromètre de profondeur ont des sondes à pointe fine qui échantillonnent une surface beaucoup plus petite et nécessitent donc plus de mesures pour caractériser adéquatement une surface. Les guides ISO, ASTM, NACE et SSPC en tiennent compte.

Toutes les méthodes ont nécessité une configuration initiale et une vérification de la précision avant le début des tests.

Se référer au PosiTector SPG et PosiTector RTR H pour en savoir plus sur la configuration et la vérification de la précision.

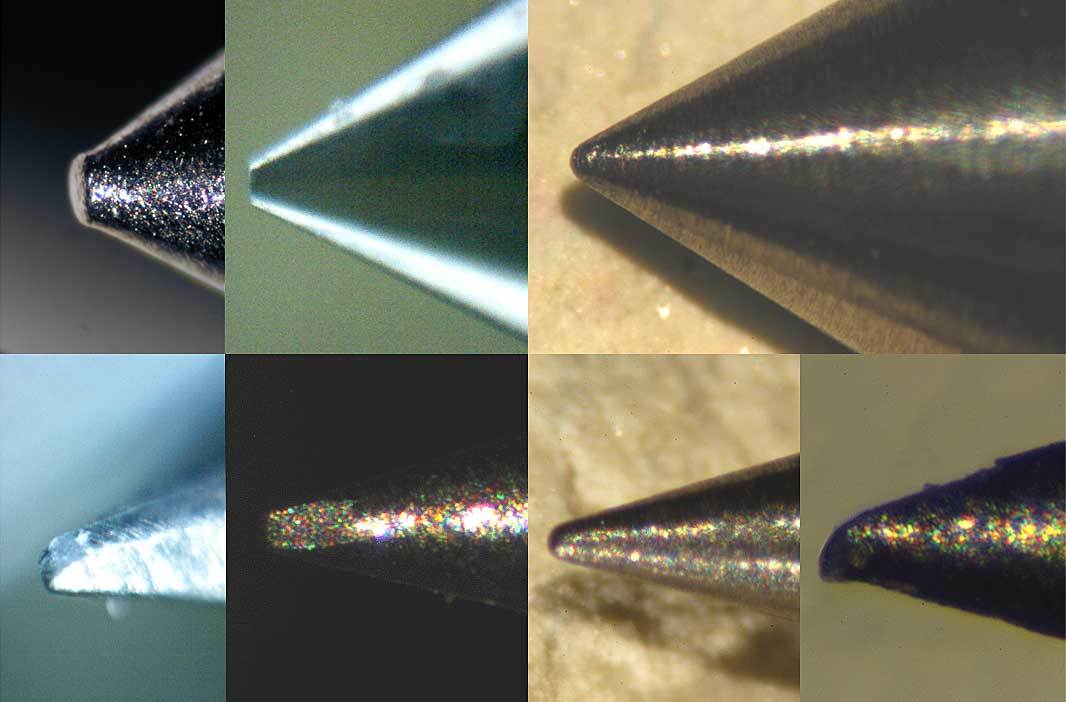

Des cercles ont été observés sur certains panneaux après avoir été testés avec du ruban adhésif réplique. On pense qu'ils sont le résultat de particules microscopiques imprimées dans la mousse et emportées lorsque la mousse a été décollée. Des rayures ont été observées sur certains panneaux après avoir été testés avec les instruments à stylet. On pense que la surface en acier a été légèrement modifiée lorsque le stylet à pointe de diamant a été traîné sur les pics (Fig.9).

Au cours des essais, il apparaît clairement que les résultats des mesures individuelles du profil de surface sont moins reproductibles et présentent des variations plus importantes que ce que les utilisateurs attendent d'autres formes de mesures industrielles telles que l'épaisseur du film secDFT, la température ou les essais de brillance. Alors que l'on peut s'attendre à ce que deux mesures de DFT soient très proches, deux mesures de profil de surface peuvent différer considérablement. Telle est la nature d'une surface grenaillée.

Par exemple, sur un panneau sablé avec un mélange de sables de staurolite grossiers et fins, les mesures du ruban de réplique variaient entre 1,8 et 2,9 mils, les instruments à stylet entre 1,8 et 2,8 mils, et les micromètres de profondeur entre 0 et 5,6 mils. Pourtant, les trois méthodes ont donné des résultats finaux de "moyenne des pics maximums" d'environ 2,5 mils.

Tout aussi souvent, cependant, les trois méthodes ont donné des résultats qui n'étaient pas aussi proches. Les résultats obtenus avec le ruban et le stylet variaient parfois jusqu'à 30%. Sur deux panneaux sablés avec de la grenaille S280 et de l'oxyde d'aluminium à maille #100, la bande de réplique a indiqué 2,7 mils sur les deux, alors que la méthode du stylet a indiqué une moyenne inférieure de 2,2 mils sur les deux. Inversement, sur le sable de silice BX-40, la bande de réplique a lu 1,5 mils alors que la méthode du stylet a donné une moyenne plus élevée de 1,9 mils. Les valeurs moyennes obtenues avec les trois instruments stylet étaient supérieures aux valeurs de la bande de réplique sur les 4 panneaux sablés et inférieures sur tous les panneaux oxydés et grenaillés. Voir la figure 12 pour un résumé des résultats du ruban de réplique et du stylet.

Les points suivants ont été observés lors de la réalisation des mesures de profil de surface avec les micromètres de profondeur :

Les résultats de cette étude confirment une relation étroite entre les mesures par ruban et par stylet, comme l'ont montré les premiers essais ASTM. Les résultats ont également révélé des informations intéressantes sur le troisième type de dispositif de mesure, les micromètres de profondeur de profil de surface, qui ont obtenu des résultats comparables à ceux du ruban et du stylet lorsque l'approche d'analyse " moyenne des pics maximums " a été utilisée (Fig.12).

La surface de l'acier grenaillé at tout point est une variation aléatoire, il faut donc effectuer un certain nombre de relevés. L'objectif de l'évaluation est de déterminer le maximum de pics et de vallées. Les mesures individuelles de la surface d'un métal nettoyé par projection d'abrasif varient considérablement d'une zone à l'autre sur une surface donnée. La façon dont ces mesures sont combinées dépend du paramètre requis pour le travail, qui peut être la hauteur moyenne de la crête à la vallée, son maximum, ou même autre chose. En utilisant l'approche d'analyse de la "moyenne des pics maximaux", un micromètre de profondeur fournit des mesures de profil de surface fiables qui sont en étroite corrélation avec les résultats des rugosimètres à bande réplique et à stylet.

PosiTector SPG Advanced sont dotés d'un mode SmartBatch™ permettant de se conformer à diverses normes et méthodes de test. Par défaut, SmartBatch™ génère des résultats proches de ceux obtenus avec les méthodes du ruban réplique et du stylet traînant en calculant automatiquement la moyenne de la profondeur maximale du profil pour tous les spots de la zone de test et en affichant "la moyenne des pics maximaux".

DAVID BEAMISH (1955 - 2019), ancien président de DeFelsko Corporation, un fabricant new-yorkais d'instruments de test de revêtement portatifs vendus dans le monde entier. Il était titulaire d'un diplôme d'ingénieur civil et avait plus de 25 ans d'expérience dans la conception, la fabrication et la commercialisation de ces instruments de test dans une variété d'industries internationales, notamment la peinture industrielle, l'inspection de la qualité et la fabrication. Il a dirigé des séminaires de formation et a été un membre actif de diverses organisations, notamment NACE, SSPC, ASTM et ISO.