DeFelsko fabrique une jauge d'épaisseur de revêtement manuelle et non destructive, idéale pour mesurer l'épaisseur de l'anodisation sur l'aluminium.

Pour contrôler efficacement l'épaisseur de l'anodisation et d'autres revêtements minces, un moyen de mesure précis et non destructif est nécessaire.

Un défi secondaire est la mesure de l'anodisation dans des zones petites ou difficiles à atteindre.

Les jauges à courants de Foucault de la sériePosiTector 6000 "N" de sont idéales pour les mesures non destructives de revêtements non conducteurs sur des substrats non ferreux. La sonde PosiTector 6000 NAS est spécialement conçue pour la mesure haute résolution de l'anodisation sur l'aluminium. Bien que capable de mesurer jusqu'à 625 μm (25 mils), la sonde PosiTector 6000 NAS est la plus précise et offre sa plus haute résolution en dessous de 100 μm (4 mils), ce qui est dans la plage attendue de la plupart des applications d'anodisation.

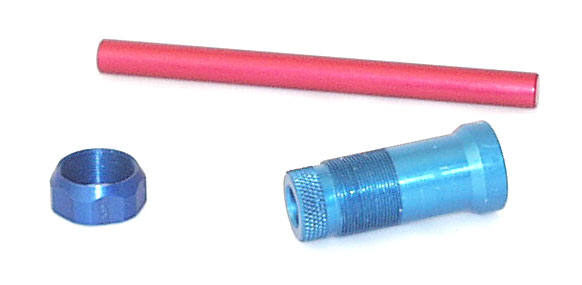

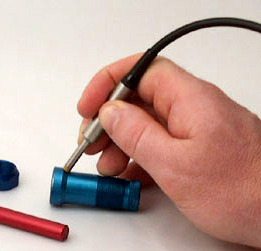

La série de microsondes PosiTector 6000 N constitue une alternative idéale pour mesurer l'épaisseur de revêtements sur des surfaces réduites ou difficiles d'accès. Avec des pointes de 0°, 45° ou 90°, les mesures d'épaisseur peuvent être effectuées dans des trous profonds, sur de petits rebords ou sur des diamètres intérieurs. Lorsqu'une fixation ou un adaptateur à dégagement rapide est utilisé, les microsondes N ont des spécifications identiques à celles des sondes NAS.

Pour connaître les prix actuels ou pour commander ces instruments d'épaisseur de revêtement d'anodisation, veuillez consulter notre page des ventes.

L'anodisation est un procédé de conversion électrochimique qui existe depuis les années 1930. Plusieurs métaux peuvent être anodisés, notamment l'aluminium, le magnésium, le titane et le tantale. L'aluminium anodisé est utilisé dans de nombreuses applications en raison de son faible coût, de ses qualités esthétiques et de ses propriétés mécaniques idéales.

Contrairement à la plupart des revêtements protecteurs, l'anodisation modifie de façon permanente la structure extérieure du métal. Lorsque l'aluminium est exposé à l'air , il développe naturellement une fine pellicule d'oxyde d'aluminium qui empêche l'oxydation ultérieure de l'aluminium. Le processus d'anodisation rend la surface oxydée beaucoup plus épaisse, jusqu'à plusieurs millièmes de pouce d'épaisseur. La dureté de la couche d'oxyde d'aluminium anodisé rivalise avec celle du diamant, ce qui améliore la résistance à l'abrasion de l'aluminium. L'épaisseur accrue de la couche d'oxyde améliore la résistance à la corrosion de l'aluminium, tout en facilitant le nettoyage de la surface. La nature poreuse de certains types d'anodisation permet de teindre l'aluminium en différentes couleurs, ce qui le rend plus attrayant.

L'anodisation atteint généralement une épaisseur de 5 mils. Les trois variantes les plus courantes de l'anodisation de l'aluminium sont l'anodisation chromique (type I), l'anodisation sulfurique (type II) et l'anodisation dure (type III).

La pièce en aluminium est suspendue à des crémaillères en aluminium ou en titane dénudées, ce qui garantit un bon contact électrique. Tout au long du processus d'anodisation, les pièces sont fixées et les racks sont suspendus dans une série de réservoirs.

Une alternative au rayonnage est l'anodisation en vrac qui est plus idéale pour l'anodisation de petites pièces de forme irrégulière comme les rivets, les viroles et les moyeux médicaux. Au lieu de racks, les pièces sont traitées dans des paniers perforés en aluminium, en plastique ou en titane. Que vous ayez besoin d'une production en bobine ou par lots, l'anodisation offre l'une des meilleures options de finition de l'aluminium dans l'industrie.

Une autre alternative est l'anodisation en bobine. L'aluminium en bobine est pré-anodisé pour réduire les coûts de finition, le temps de production et la manipulation des matériaux. Les avantages de l'aluminium préanodisé peuvent être appliqués à la plupart des produits fabriqués à partir de feuilles ou de bobines. Les produits fabriqués à partir d'extrusions, de pièces moulées, de tiges, de barres ou de plaques sont limités aux procédés d'anodisation à la pièce tels que le rayonnage ou le vrac.

Bien que la plupart des alliages d'aluminium produisent de l'oxyde d'aluminium dans une cuve d'anodisation, ils ont tendance à s'anodiser différemment. Certains alliages sont plus difficiles à anodiser, tandis que d'autres présentent des nuances de couleur légèrement différentes. Lorsqu'ils sont anodisés, les différents alliages offrent différents niveaux d'usinabilité (usinage, meulage, polissage), de résistance à l'environnement et de stabilité dimensionnelle.

L'anodisation est un moyen très efficace et souhaitable de finir l'aluminium. Voici quelques-uns des principaux avantages de l'anodisation :

Les paramètres du processus d'anodisation ont une influence importante sur les propriétés de l'oxyde formé. Si l'on utilise des températures et des concentrations d'acide faibles, on obtient un revêtement moins poreux et plus dur. Des températures et une teneur en acide plus élevées, ainsi que des temps d'immersion plus longs, produisent des revêtements plus mous et plus poreux. Des modifications mineures de l'alliage lui-même ou de l'un de ces paramètres peuvent affecter de manière significative le revêtement.

Grâce à divers contrôles de processus et techniques de mesure, les anodiseurs sont en mesure de surveiller, contrôler et corriger l'application du revêtement anodisé. L'un des contrôles de qualité les plus critiques pour l'anodisation est l'épaisseur. L'épaisseur de l'anodisation peut être mesurée de manière non destructive à l'aide d'une jauge d'épaisseur de revêtement à courants de Foucault ou en calculant le poids par unité de surface. La simplicité de la méthode des courants de Foucault est non seulement plus efficace que la méthode de calcul, mais elle permet également à l'inspecteur de vérifier qu'une anodisation adéquate se produit sur toutes les surfaces de la pièce.

Les produits et composants anodisés sont utilisés dans des milliers d'applications commerciales, industrielles et grand public :

AAC (Conseil des anodiseurs d'aluminium)

AEC (Conseil des extrudeurs d'aluminium)

FGIA (Fenestration & Glazing Industry Alliance) - Anciennement AAMA-Architectural Manufacturers Association (Association des fabricants de produits architecturaux)

MIL-A-8625- Revêtementsanodiquespour l'aluminium et les alliages d'aluminium

MIL-STD-171-Standard pour la finition et le traitement des surfaces

ASTM B244-09-Standard Méthode de test pour la mesure de l'épaisseur des revêtements anodiques sur l'aluminium et d'autres revêtements non conducteurs sur des métaux de base non magnétiques avec des instruments à courant de Foucault

ASTM B487-85-Standard Méthode d'essai pour la mesure de l'épaisseur des revêtements métalliques et oxydés par examen microscopique d'une section transversale

ASTM B137-95-Standard Méthode d'essai pour la mesure de la masse du revêtement par unité de surface sur l'aluminium revêtu par anodisation

ASTM B136-84-Standard Méthode de mesure de la résistance aux taches des revêtements anodiques sur l'aluminium

ASTM B457-67-Standard Méthode de test pour la mesure de l'impédance des revêtements anodiques sur l'aluminium

ASTM B580-79-Standard Spécification pour les revêtements d'oxyde anodique sur l'aluminium

ASTM B680-80-Standard Méthode d'essai pour la qualité du scellement des revêtements anodiques sur l'aluminium par dissolution acide

ASTM B893-98-Spécificationpour l'anodisation à couche dure du magnésium pour les applications d'ingénierie

AMS2468 -Traitementpar revêtement durdes alliages d'aluminium

AMS2469-Traitement par revêtement dur del'aluminium et des alliages d'aluminium

AMS2471-Traitement anodiquedes alliages d'aluminium Procédé à l'acide sulfurique, procédé à la cire perdue

AMS2472-Traitement anodiquedes alliages d'aluminium Procédé à l'acide sulfurique, teinté par le procédé

AMS-A-8625 -Revêtementsanodiquespour l'aluminium et les alliages d'aluminium (copie de MIL-A-8625)

ISO 7599-Anodisationde l'aluminium et de ses alliages ; Spécifications générales pour les revêtements d'oxyde anodique sur aluminium

ISO 8078-Traitement anodiquedes alliages d'aluminium - Procédé à l'acide sulfurique, revêtement non teinté

ISO 8079-Traitement anodiquedes alliages d'aluminium - Procédé à l'acide sulfurique, revêtement coloré

ISO 10074-Spécificationpour les revêtements d'oxydation anodique dure sur l'aluminium et ses alliages

BS/DIN EN 2101-Spécificationpour l'anodisation à l'acide chromique de l'aluminium et des alliages d'aluminium corroyés.

BS/DIN 2284-Spécificationpour l'anodisation à l'acide sulfurique de l'aluminium et des alliages d'aluminium corroyés.

BS/DIN 2536-Anodisation duredes alliages d'aluminium

BS/DIN 2808-Anodisationdu titane et des alliages de titane

DIN EN ISO 7599-Anodisation de l'aluminium et des alliages d'aluminium - Méthode de spécification des couches d'oxyde décoratives et protectrices produites par anodisation sur l'aluminium