Cet article traite du processus de préparation des dolly afin d'assurer une liaison solide at 'interface dolly et de son importance pour maximiser la répétabilité des tests d'adhésion par arrachement.

Les testeurs d'adhérence portables, tels que le PosiTest ATmesurent la force nécessaire pour arracher un diamètre spécifié de revêtement de son substrat. Cette force d'arrachement mesurée fournit une indication directe de la force d'adhérence entre le revêtement et le substrat. En éliminant les sources de variation de l'arrachement, telles que les défaillances involontaires de la liaison entre l'adhésif et les dollies mal préparés, les résultats des tests d'adhérence deviennent encore plus significatifs et prévisibles.

Les principaux composants d'un testeur d'adhérence par arrachement sont une source de pression, un manomètre et un actionneur. Pendant le fonctionnement, la face plate d'une tige de traction (dolly) est collée au revêtement à évaluer. Après avoir laissé durcir l'adhésif de collage, un connecteur d'accouplement de l'actionneur est fixé à la dolly traction. En activant la source de pression, la pression est lentement augmentée dans l'actionneur à l'intérieur du système. Lorsque la pression dans l'actionneur devient supérieure à la force d'adhérence entre le revêtement et le substrat, la séparation se produit et l'ensemble dolly soulève le revêtement du substrat (voir figure 1). L'indicateur de pression maximale du manomètre du système fournit une lecture directe de la pression at laquelle l'arrachement s'est produit.

Pour plus de détails sur la théorie et les exigences des essais d'arrachement, veuillez vous référer aux deux normes internationales les plus applicables, ISO 4624 "Peintures et vernis - Essai d'arrachement pour l'adhérence" et ASTM D4541-"Standard Test Method for Pull-Off Strength of Coatings Using Portable Adhesion Testers" (Méthode d'essai pour la résistance à l'arrachement des revêtements à l'aide de testeurs d'adhérence portatifs).

Les Dollies des testeurs d'adhérence par arrachement sont fabriqués dans une grande variété de métaux, dont l'aluminium, l'acier au carbone et l'acier inoxydable. Bien que les tests réalisés dans le cadre de cette étude se soient concentrés sur les dollies en aluminium jetables utilisés avec le DeFelsko PosiTest AT Pull-off Adhesion Tester identifié dans la proposition d'annexe A5 de l'ASTM D 4541 (voir figure 2), les principes discutés s'appliquent à tous les types de dolly . La préparation des Dolly comporte généralement trois étapes importantes : le dégraissage, l'abrasion et le nettoyage.

Le dégraissage consiste à éliminer toute trace d'huile ou de graisse de la surface à coller. Il peut s'agir d'huiles provenant de la peau de la personne qui manipule le dolly. L'abrasion est une modification agressive du profil de la surface du dolly . L'abrasion a deux objectifs principaux : augmenter la surface disponible pour le collage et éliminer l'oxydation ou la rouille. Le nettoyage consiste simplement à éliminer toute particule détachée de la surface à coller, en particulier celles créées par l'abrasion.

Certains types de dolly sont usinés avant d'être expédiés, ce qui évite au client d'avoir à dégraisser les dollies , puisque le processus d'usinage et les précautions prises par la suite lors de la manipulation et de l'emballage éliminent toute contamination.

En règle générale, le fabricant fournit au client l'équipement, le matériel et les instructions nécessaires pour faciliter la préparation avant le collage des dollies. Les méthodes de préparation recommandées par le fabricant doivent être basées sur des essais approfondis en laboratoire des méthodes d'abrasion et de nettoyage pour leurs dollies. Les méthodes de préparation doivent également être claires, simples et suffisamment détaillées pour garantir des résultats reproductibles d'un opérateur à l'autre et d'une application à l'autre.

La recommandation suivante concernant la préparation des dolly a été optimisée pour l'appareil d'essai d'adhérence de l'annexe A5 à l'étude, sur la base des résultats d'une enquête sur les méthodes communément acceptées et des résultats expérimentaux ultérieurs.1

Une expérience détaillée a été mise au point pour vérifier et résumer les résultats des tests et des comparaisons effectués précédemment au cours de la phase de conception de la validation du produit. L'objectif de l'expérience était de mesurer directement les effets de l'oxydation et de la préparation des dolly (dégraissage, abrasion et nettoyage) sur l'adhérence. La méthode d'essai consistait à coller au hasard 48 dollies essai en aluminium sur une plaque d'acier au carbone revêtue, à l'aide d'un adhésif approprié sélectionné au cours d'autres essais. L'objectif de l'étude étant d'évaluer les facteurs affectant la force d'adhérence entre l'adhésif et le dolly, une tentative a été faite pour développer une combinaison de substrat et de revêtement avec un adhésif extrêmement fort et une liaison cohésive qui adhérerait également bien à l'adhésif Araldite 2011 précédemment sélectionné. Pour ce faire, une couche de 4 mils du même Araldite 2011 a été cuite sur une plaque d'acier au carbone de ¼" d'épaisseur prélevée sur la coque d'un navire. La plaque d'acier a été soigneusement préparée en meulant plusieurs mils de corrosion et de contamination potentielle de la surface, puis en la nettoyant avec de l'alcool et un chiffon sec. Le résultat a été un substrat revêtu avec une force d'adhérence suffisante pour éviter toute défaillance involontaire du revêtement au cours des 48 tests d'adhérence par arrachement.

Les dollies essai ont été réparties équitablement en fonction de la méthode d'abrasion, de la période d'oxydation, de la méthode de nettoyage et du temps de durcissement de l'adhésif. Les quatre méthodes d'abrasion des dolly comprenaient l'aplatissement à la machine, le fraisage en bout, le ponçage à grain fin et le frottement sur un tampon Scotch-Brite™. Chaque groupe de dollies abrasées a été laissé exposé à l'air pendant trois intervalles de temps différents avant l'application (7 jours, 24 heures et quelques minutes). Avant d'adhérer au revêtement, les dollies ont été soit essuyées avec un chiffon sec, soit nettoyées avec un coton-tige trempé dans l'alcool, puis essuyées avec un chiffon sec. Le résultat net a été deux échantillons préparés en utilisant chaque combinaison possible de méthodes. Un échantillon de chacune de ces paires a ensuite été laissé à durcir pendant 24 heures ou 5 jours avant le test d'arrachement.

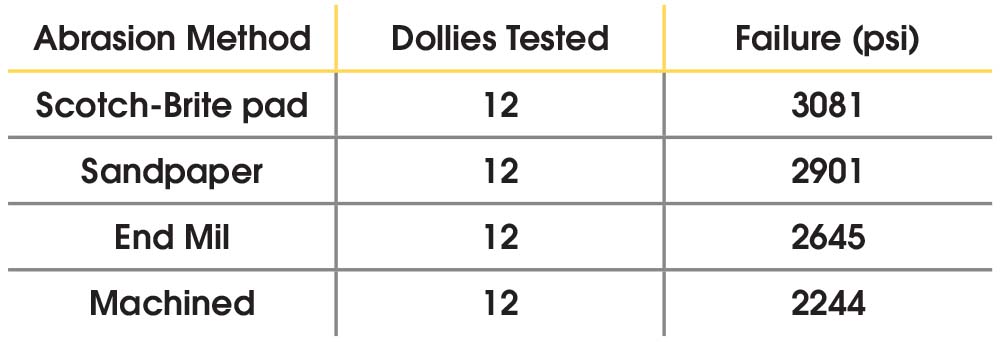

Les résultats ont été tabulés pour chaque facteur et les résultats moyens par méthode d'abrasion pour chaque série de 12 dollies sont énumérés dans le tableau 1. Comme prévu, le facteur critique pour la préparation était la méthode d'abrasion. En comparant les résultats à la méthode d'abrasion des dolly , un schéma prévisible se dessine. Les liaisons les plus faibles ont été observées sur les dollies usinées uniquement et sur les dollies fraisées en bout. La rupture de l'adhérence entre l'adhésif et le dolly est proche de 100 %. Cela était prévisible puisque les deux méthodes de préparation ont donné des surfaces relativement lisses, bien que le processus de fraisage en bout place de grandes rainures visibles dans la surface du dolly . Ces rainures augmentent la surface du dolly, ce qui explique probablement la force d'adhérence légèrement supérieure démontrée avant la rupture.

Comme dans les essais précédents, le tampon Scotch-Brite a obtenu la plus grande force d'adhérence globale, le papier de verre venant en deuxième position. Bien que les résultats de l'abrasion visuelle avec le tampon Scotch-Brite et le papier de verre soient similaires, il est probable que la microstructure (profil de surface) de l'utilisation d'un tampon de conditionnement abrasif tridimensionnel tel que Scotch-Brite soit plus propice à l'adhésion. Pour que l'adhésion se produise, il est nécessaire qu'une certaine forme de réaction capillaire attire l'adhésif dans la microstructure, de sorte que des changements mineurs dus aux grains ou à la méthode d'abrasion peuvent avoir des répercussions importantes.

Un autre résultat intéressant est la variation significativement plus importante entre les arrachages pour le papier de verre par rapport au Scotch-Brite. Ce résultat pourrait être lié à l'accumulation rapide d'aluminium observée à la surface du papier de verre, qui est difficile à nettoyer entre les applications. Par conséquent, tous les dolly ne sont pas susceptibles de recevoir la même microstructure. Le tampon Scotch-Brite permet à la poussière d'aluminium de tomber à travers son tissu, ce qui semble donner une microstructure plus reproductible. Le tampon Scotch-Brite s at use également moins vite et nécessite un remplacement moins fréquent.

La rupture moyenne de la liaison adhésive en fonction du temps d'oxydation suivant l'abrasion est indiquée dans le tableau 2. Cette différence relativement mineure dans la force d'adhérence est probablement due à un impact limité de l'oxydation sur les dollies en aluminium. Comme l'aluminium produit généralement une fine couche d'oxyde d'aluminium dès qu'il est exposé à l'air, il est raisonnable de penser que les dollies non contaminés ne subissent pas d'effets d'exposition à long terme. L'impact de l'oxydation serait potentiellement beaucoup plus important pour dolly 'autres types de matériaux, en particulier l'acier au carbone.

L'échec moyen de la liaison adhésive en fonction de la méthode de nettoyage avant le collage est indiqué dans le tableau 3. Cette différence négligeable confirme la théorie selon laquelle l'usinage des dollies avant expédition élimine tout besoin potentiel de dégraissage des dollies avant utilisation, à condition qu'ils soient manipulés avec soin par le client.

Il est important de noter que l'élaboration des hypothèses, ainsi que la sélection et l'élimination des facteurs, se sont appuyées sur plusieurs tests, comparaisons et expériences antérieurs. Certains des facteurs éliminés, ainsi que les résultats des tests correspondants, sont brièvement décrits ci-dessous.

L'effet des dollies grenaillage a été comparé à celui du fraisage en bout. Trois époxydes de différents fabricants ont été utilisés. Au total, 24 dollies ont été préparées à l'aide des deux méthodes d'abrasion, puis collées à une plaque d'acier grenaillé revêtue d'époxy blanc fortement adhérente. La résistance moyenne à la rupture de l'interface dolly était de 2686 psi pour les dollies grenaillées et de 2786 psi pour les dollies fraisées en bout. Une recherche bibliographique ultérieure a permis d'expliquer ce résultat en notant que les avantages escomptés du grenaillage ne peuvent être obtenus que si les dollies sont collés au revêtement dans les heures qui suivent la préparation. 2

Il est communément admis que l'aluminium qui a été anodisé par les méthodes de l'acide chromique ou de l'acide sulfurique et scellé, peut être collé après dégraissage et légère abrasion. L'aluminium anodisé à l'acide phosphorique présente les propriétés de surface optimales pour un collage direct sans prétraitement, mais les dollies traités doivent également être collés dans les quelques heures qui suivent l'anodisation pour obtenir l'effet désiré. 2 Cette théorie a été testée avec un petit échantillon de dollies collées environ une semaine après l'anodisation. Le délai de collage des dollies était largement dû aux inévitables délais d'expédition et de manutention. Ces dollies test d'adhérence ont également été testés par rapport à des dollies fraisés en bout de chaîne. Les dollies anodisées présentaient des forces d'adhérence inférieures de 20 à 30 %.

Un test d'adhérence a été réalisé en utilisant un apprêt de surface pour l'aluminium afin d'essayer de maximiser l'adhérence du dolly . L'apprêt de surface testé était l'Alodine 1132 de Henkel, fortement recommandé comme revêtement de conversion accepté par l'armée. Le test d'adhérence a utilisé un nombre égal de dollies différentes méthodes d'abrasion, y compris l'usinage, le fraisage en bout, le ponçage et le grenaillage. En outre, 6 époxydiques à deux composants différents ont été utilisés. Le résultat net a été une résistance moyenne à la rupture de l'adhésif de 1776 psi avec le Henkel contre 2277 psi sans le Henkel. Ce résultat est probablement attribuable à une combinaison de facteurs, le plus important étant que le produit Henkel, bien qu'il soit un agent de liaison très accepté, n'a pas nécessairement la résistance à la traction requise pour être utilisé dans les tests d'adhésion par arrachement. Il convient de noter que le produit Henkel a amélioré la résistance à l'arrachement pour certaines combinaisons d'adhésifs et de méthodes d'abrasion, mais que, dans l'ensemble, les résultats des essais d'adhérence ont été inférieurs.

Une dernière comparaison notable concerne le dégraissage et le nettoyage des dollies. Pour résumer brièvement, les dollies qui avaient été abrasés et manipulés avec soin ne nécessitaient pas de méthodes spéciales de dégraissage et de nettoyage. Qu'dollies aient été nettoyées avec de la méthyléthylcétone, de l'acétone ou de l'alcool, ou plus simplement essuyées avec un chiffon sec, les variations des forces de rupture de l'adhérence n'étaient pas statistiquement significatives. Les Dollies abrasées, puis appliquées directement sans nettoyage ni dégraissage, ont présenté des forces de rupture moyennes plus faibles at interface entre la dolly. Lors de l'étude au microscope, l'adhésif qui est resté sur le revêtement à la suite de ces défaillances avait tendance à avoir une concentration visible plus élevée de contaminants sur sa surface (en particulier à la suite de méthodes d'abrasion telles que le sablage), lorsque des forces de rupture d'adhérence plus faibles ont été notées.

Ces résultats préliminaires, combinés aux coûts prohibitifs de l'ajout de procédés tels que le grenaillage, l'anodisation, le revêtement de conversion et le dégraissage, ont conduit au développement d'un procédé simple, mais raffiné, plus propice à une mise en œuvre sur le terrain par le client.

Une demande fréquente des clients concernant directement la préparation des dollies est la réutilisation des dollies jetables. Ce souhait émane généralement de clients habitués aux testeurs d'adhérence qui utilisent des dollies en acier plus coûteux. Ces applications offrent un équipement personnalisé qui permet au client d'enlever le revêtement et l'adhésif du dolly en le chauffant et en le grattant, ce qui prend beaucoup de temps. Le nombre de fois que le dolly peut être réutilisé n'est généralement limité que par les effets de l'abrasion sur la surface du dolly avant chaque réutilisation.

D'après les discussions que nous avons eues avec de nombreux inspecteurs, ceux-ci ignorent souvent l'idée de réutiliser les dollies en raison de leur besoin inhérent de conserver les dollies en tant que preuves essentielles des résultats des tests. D'autres clients choisissent de conserver les dollies comme enregistrements permanents de la qualité qui démontrent le succès de l'arrachage, tout en fournissant des détails connexes tels que l'épaisseur du revêtement arraché. Une approche visant à éliminer la réutilisation des dollies est la fourniture d'une dolly jetable plus abordable que le client peut choisir de conserver ou d'éliminer après l'essai.

Si le dolly peut être remis dans son état d'origine, il n'y a guère d'inconvénient prévisible à le réutiliser. Il est toutefois conseillé de ne pas réutiliser le dolly s'il est fortement endommagé ou usé. Ce phénomène est plus fréquent et plus immédiat sur les dollies en aluminium, qui sont susceptibles d'être marqués par l'accouplement rapide lors de l'extraction à haute pression. Toutes les surfaces des dolly peuvent présenter des irrégularités dues au ponçage ou à l'usinage répétitif lors du nettoyage des revêtements et des adhésifs des essais précédents.

Les expériences, les tests et les comparaisons présentés dans cet article démontrent la nécessité pour les fabricants de fournir l'équipement et les méthodes nécessaires pour préparer correctement les dollies vue d'essais d'adhérence répétables. Tout en reconnaissant qu'il existe des solutions chimiques et mécaniques illimitées pour préparer les dollies, il est suggéré qu'il existe des méthodes d'abrasion des dollies plus simples et plus abordables. Dans le cas des dollies en aluminium étudiés, l'abrasion à l'aide d'un tampon Scotch-Brite suivie d'un nettoyage à l'aide d'un chiffon sec a été plus que suffisante pour éliminer les mauvais tests d'adhérence par arrachement dus à des défaillances de l'dolly sur le chariot.

Les résultats expérimentaux brièvement mentionnés dans l'article démontrent également que différentes combinaisons de matériaux et d'adhésifs peuvent avoir leurs propres méthodes de préparation optimales. Les expériences ont montré que des changements dans la méthode d'abrasion augmentaient la force d'adhérence pour un type d'adhésif et la diminuaient pour un autre. Toutes ces alternatives n'ont pas été pleinement explorées, car leurs forces de rupture préliminaires étaient encore significativement plus faibles pour un adhésif particulier et le processus de préparation des dolly qui lui était associé. Puisque des facteurs tels que la compatibilité du revêtement et le temps de durcissement peuvent limiter l'utilisation d'un adhésif particulier pour une application, il est recommandé que les facteurs discutés dans cet article soient utilisés pour fournir un cadre pour la sélection et la vérification des changements apportés par le client à la méthode de préparation des dolly recommandée par le fabricant.

Pour plus d'informations, voir notre PosiTest ATles ressources sur les tests d'adhérence et les dollies.

DeFelsko souhaite remercier Mike Munsell, ingénieur concepteur at Vantico, pour son assistance technique inestimable, ainsi que Bill Corbett et KTA-Tator pour avoir fourni des échantillons et partagé leur expérience sur le terrain pendant la phase de test du PosiTest.

Œ Scotch-Brite est une marque déposée de la société 3M.

1 "Adhesion and Adhesives Technology", Dr. Alphonsus V. Pocius, Hanser Publications, Cincinnati, Ohio, USA

2 "Surface Preparation and Pretreatments", Vantico Ltd, Duxford, Cambridge, UK